Il potenziale di risparmio energetico del funzionamento continuo della macchina

Con la crisi energetica, la necessità di ottimizzare i processi produttivi per ridurre i costi è diventata sempre più evidente. Di seguito, esaminiamo più da vicino le cause degli sprechi di energia da parte delle macchine, facendo particolare attenzione ai loro tempi di funzionamento. Riassumiamo, in particolare, le acquisizioni principali di una serie di test nel laboratorio macchine utensili, condotti per noi dall’Università RWTH di Aquisgrana.

Se vogliamo individuare i potenziali di risparmio, dobbiamo escludere i costi fissi che non possono essere influenzati dall'azienda. Alcune analisi su un centro di lavorazione hanno dimostrato che più della metà dei costi per l’energia delle macchine utensili sono un prerequisito per il funzionamento del processo di lavorazione, cioè sono fissi.

Ottimizzazione del processo di produzione: che ruolo hanno i tempi di esecuzione?

Quanto ha senso una riduzione della capacità di taglio?

Innanzitutto, è necessario chiedersi se la riduzione dei possibili fattori di costo porti a una riduzione del consumo energetico come sperato e se il risparmio possa essere ulteriormente rafforzato. Il seguente esempio di accelerazione dell'asse, tratto dalla serie di test, chiarisce che non è necessariamente così. La valutazione dei dati con diversi valori di riduzione dell'accelerazione degli assi ha mostrato che l'effetto positivo era limitato e addirittura invertito al di sopra di un certo valore di riduzione.

Come si può vedere dai dati, solo quando l'accelerazione dell'asse è stata ridotta al 75% è stato rilevato un risparmio di kWh nel processo energetico, anche se lieve. Con un’ulteriore riduzione del 25%, il consumo aumentava di nuovo, perché il tempo di funzionamento delle unità ausiliarie aumentava a causa del tempo di produzione più lungo. Il piccolo risparmio energetico viene comunque perso a causa di tempi di produzione più lunghi.

Opzioni per la strategia di lavorazione ad alte prestazioni

Dal punto di vista energetico, una riduzione della potenza di taglio non è sempre la scelta migliore, poiché il tempo di funzionamento delle unità ausiliarie può aumentare oltre una certa soglia. Ciò pone l'accento sulla strategia di lavorazione ad alte prestazioni per risparmiare sui costi del processo produttivo.

Risparmio energetico nei tempi non produttivi grazie ai moderni sistemi di serraggio

Dai dati riportati, risulta chiaro che le macchine utensili non solo consumano notevoli quantità di energia durante la lavorazione, ma anche durante i tempi non produttivi. E qui si pone la questione di come risparmiare energia aumentando la produttività attraverso la riduzione dei tempi di attrezzaggio.

Una possibilità ben nota è quella di investire in attrezzature di serraggio moderne, come i sistemi di serraggio a punto zero, caratterizzati da rapidità di centratura e allineamento del componente. Con il loro aiuto, l'impostazione è possibile anche al di fuori della macchina, senza dover interrompere la produzione. Un altro esempio sono le morse a 5 assi, che possono essere utilizzate per la finitura del componente in un unico serraggio.

Potenziale di risparmio energetico grazie ai lubrorefrigeranti

Abbiamo già dedicato un capitolo della nostra pagina tematica al potenziale di risparmio dei lubrorefrigeranti. Ecco un breve riassunto: nel processo di lavorazione, circa il 37,3% dei consumi energetici è attribuibile alla fornitura di lubrorefrigerante e alla sua. Ciò significa che abbiamo un consumo energetico significativo che può essere influenzato direttamente.

L'esempio seguente illustra quanto sia elevata la quota di costo annuale dovuta al lubrorefrigerante:

Dove possibile, la lavorazione a secco consente di risparmiare energia elettrica e, a seconda delle impostazioni, di aumentare al tempo stesso le prestazioni. Tra l'8 e il 16% dei costi del processo produttivo ricade sull'alimentazione del refrigerante all'utensile. Anche se si passa solo parzialmente alla lavorazione a secco, questo può già portare a un notevole risparmio energetico.

Aumentare l'utilizzo delle macchine invece di spegnerle

Perché tenere semplicemente accese le macchine durante i periodi di inattività, non sembra ovvio a prima vista? Chiunque produca componenti di precisione lo sa: il motivo è che il basamento della macchina si raffredda e ciò va evitato perché altrimenti la qualità non è più garantita. Inoltre, l’accensione e lo spegnimento regolari della macchina possono ridurre la durata dei componenti elettronici.

Dove è quindi possibile risparmiare energia durante il funzionamento continuo della macchina? In questo caso non possiamo evitare il ruolo dei picchi di carico.

Ottimizzare la produzione riducendo i picchi di carico

È noto che quando le macchine vengono accese contemporaneamente, ad esempio all'inizio di un turno, possono verificarsi picchi di carico che hanno un impatto significativo sulla tariffa elettrica.

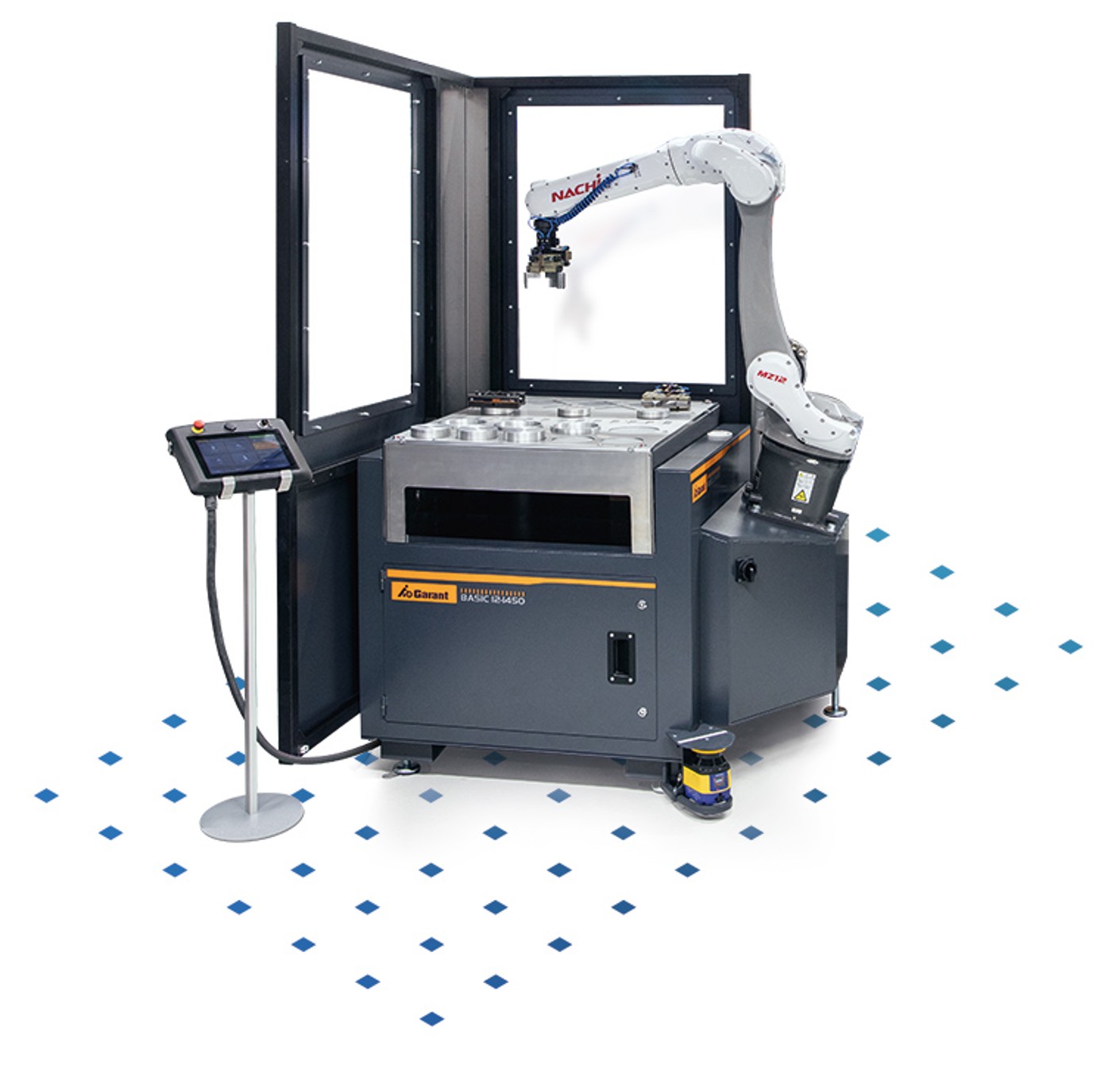

Come punto di partenza, possiamo proporre due possibili soluzioni: una è l'introduzione di un terzo turno automatico. Un’altra possibilità è offerta dalle soluzioni di produzione digitale, sulle quali vi daremo presto maggiori informazioni.