Produzione sicura di filettature - Guida alla filettatura interna

Scopri tutto ciò che devi sapere sui vari processi di produzione delle filettature interne

Tra le lavorazioni meccaniche, la realizzazione di filettature interne rappresenta sicuramente uno dei processi più complessi e impegnativi.

La filettatura viene spesso realizzata al termine del processo di produzione ed è pertanto cruciale in termini di qualità del pezzo finale. Nella maggior parte dei casi, le filettature difettose comportano infatti ingenti costi aggiuntivi. La sicurezza dei processi ha la precedenza, ma anche tempi di ciclo brevi e processi di produzione economici ricoprono una certa importanza.

Esaminiamo nel dettaglio il processo di filettatura interna durante queste lavorazioni:

1. Processo di produzione: maschiatura

2. Processo di produzione: rullatura

3. Processo di produzione: fresatura a filettare

4. Processo di produzione: fresatura a filettare a interpolazione

Introduzione: concetti chiave sul tema della filettatura

Filettatura interna tramite maschiatura

La procedura universale per la filettatura interna

La maschiatura è la procedura più diffusa per realizzare una filettatura interna.

Elevata produttività, costi relativamente ridotti e possibilità di impiego universali (su macchine utensili convenzionali, impianti di trasferimento e centri di lavorazione) rappresentano i punti di forza di questa operazione. I maschi a filettare in HSS/HSS-E/HSS-E-PM/HMI soddisfano i requisiti di ogni utilizzatore.

Caratteristiche della filettatura

Durante la realizzazione delle filettature tra pezzo e utensile si crea un accoppiamento geometrico. Tolleranza, misura e passo della filettatura vengono definiti in maniera precisa mediante il maschio a filettare. Rispetto alla foratura o alla fresatura, ne conseguono tuttavia problemi specifici durante la lavorazione:

- Spostamenti assiali e radiali combinati

- Necessità di controllo del gioco del mandrino per evitare errori in relazione al passo

- Avanzamento e velocità di taglio sono direttamente connessi tra di loro

Filettature di fori ciechi e passanti

Nella scelta del maschio a filettare, è necessario optare per l’imbocco più lungo possibile. Un imbocco lungo sollecita l’utensile meno intensamente, riducendo il carico sui taglienti. Più elevata è la resistenza del materiale, maggiore è l’importanza di questo aspetto.

Maschio a filettare per fori passanti

Mediante questi maschi a filettare (a scanalature dritte) con imbocco corretto, il truciolo viene evacuato nella direzione di avanzamento e fatto cadere verso il basso all’uscita dell’utensile. Pertanto, questi utensili non sono adatti alla lavorazione di fori ciechi. Invertendo il senso di rotazione (inversione), il truciolo compresso non verrebbe tranciato e si incastrerebbe. L’utilizzo di questo maschio a filettare per la lavorazione di fori ciechi comporterebbe l’inevitabile danneggiamento della filettatura o la rottura dell’utensile.

Per la lavorazione di materiali fragili vengono impiegati maschi a filettare a scanalature dritte senza imbocco corretto. Data la tendenza dei materiali fragili a formare trucioli friabili, gli utensili con questa struttura possono essere impiegati sia per la lavorazione di fori passanti che di fori ciechi.

Forma A

Imbocco a 6-8 spire, per fori passanti corti.

Forma B

Imbocco corretto a 4-5 spire, universale per fori passanti.

Forma D

Imbocco a 4 - 5 spire, per fori ciechi e passanti

Maschio a filettare per fori ciechi

Di norma, per la realizzazione della filettatura di un foro cieco l’utensile è sottoposto a maggiori sforzi. I trucioli devono essere convogliati verso l’alto mediante la scanalatura. L’inversione e il taglio della radice del truciolo esercitano delle elevate forze di torsione sul maschio a filettare.

Forma D

Imbocco a 4 - 5 spire, per fori ciechi con uscita del filetto lunga.

Forma C

Imbocco a 2 - 3 spire, per campi di impiego universali.

Forma E

Imbocco a 1,5 - 2 spire, uscita del filetto corta per garantire la massima profondità di filettatura.

Vantaggi e svantaggi della maschiatura

Vantaggi:

- Ampio campo d’impiego su quasi tutti i materiali

- Nessun particolare requisito per la macchina

- Se necessario, è possibile ripassare le filettature con lo stesso utensile.

- In linea di massima è possibile l’utilizzo manuale.

- Soluzione generalmente economica per la realizzazione di filettature

Svantaggi:

- L’evacuazione dei trucioli spesso causa problemi.

- Processi non sicuri a causa dell’avvolgimento dei trucioli.

- La rottura dell’utensile comporta in genere degli scarti.

Classificazione delle categorie di potenza

Per agevolare la scelta del prodotto più adeguato, i maschi a filettare vengono suddivisi in diversi gruppi:

I migliori utensili GARANT per maschiatura:

Filettatura interna tramite rullatura

Durante la rullatura, le filettature vengono realizzate mediante deformazione a freddo, senza formazione ed evacuazione del truciolo. Grazie a questo vantaggio, il maschio a rullare può essere utilizzato in modo sicuro per filettature di fori passanti e ciechi, anche in caso di rapporti L×D critici con una profondità di filettatura di oltre 4×D.

Fasi di sollecitazione nel processo di rullatura

Durante la rullatura il carico di coppia sull’utensile è maggiore del 30% rispetto alla maschiatura. Poiché un maschio a rullare non necessita di vani per l’evacuazione dei trucioli, il diametro dell’anima dell’utensile può essere progettato in modo più stabile. In questo modo è possibile utilizzare un maschio a rullare in modo sicuro anche per soddisfare i massimi requisiti.

I seguenti fattori esercitano la maggiore influenza sulla generazione della coppia:

- Materiale del pezzo

- Diametro del preforatura

- Passo della filettatura

- Lubrificazione

- Rivestimento e geometria

Per ridurre al minimo le forze di coppia, è necessario scegliere il diametro del preforo ottimale e un lubrificante di alta qualità.

Vantaggi e svantaggi della rullatura

Vantaggi:

- Nessuna formazione dei trucioli, evacuazione dei trucioli

- Elevata sicurezza dei processi

- Elevata resistenza della filettatura grazie alla deformazione a freddo

- Design stabile dell’utensile, quindi minore rischio di rottura

- Ottima qualità delle superfici

- Un utensile per fori ciechi e passanti

- Possibilità di durate molto elevate

Svantaggi:

- Requisiti elevati per il preforo

- La rottura dell’utensile comporta in genere degli scarti

- In alcuni settori non è consentita.

- Campo d’impiego limitato per via di allungamento alla rottura, resistenza alla trazione e passo della filettatura

- Coppia elevata con filetti di dimensioni elevate

I migliori utensili GARANT per la rullatura:

Fresatura a filettare

Realizzazione della filettatura con tempi macchina ridotti:

Il prerequisito per l’utilizzo di una fresa a filettare è un controllo CN in 3D.

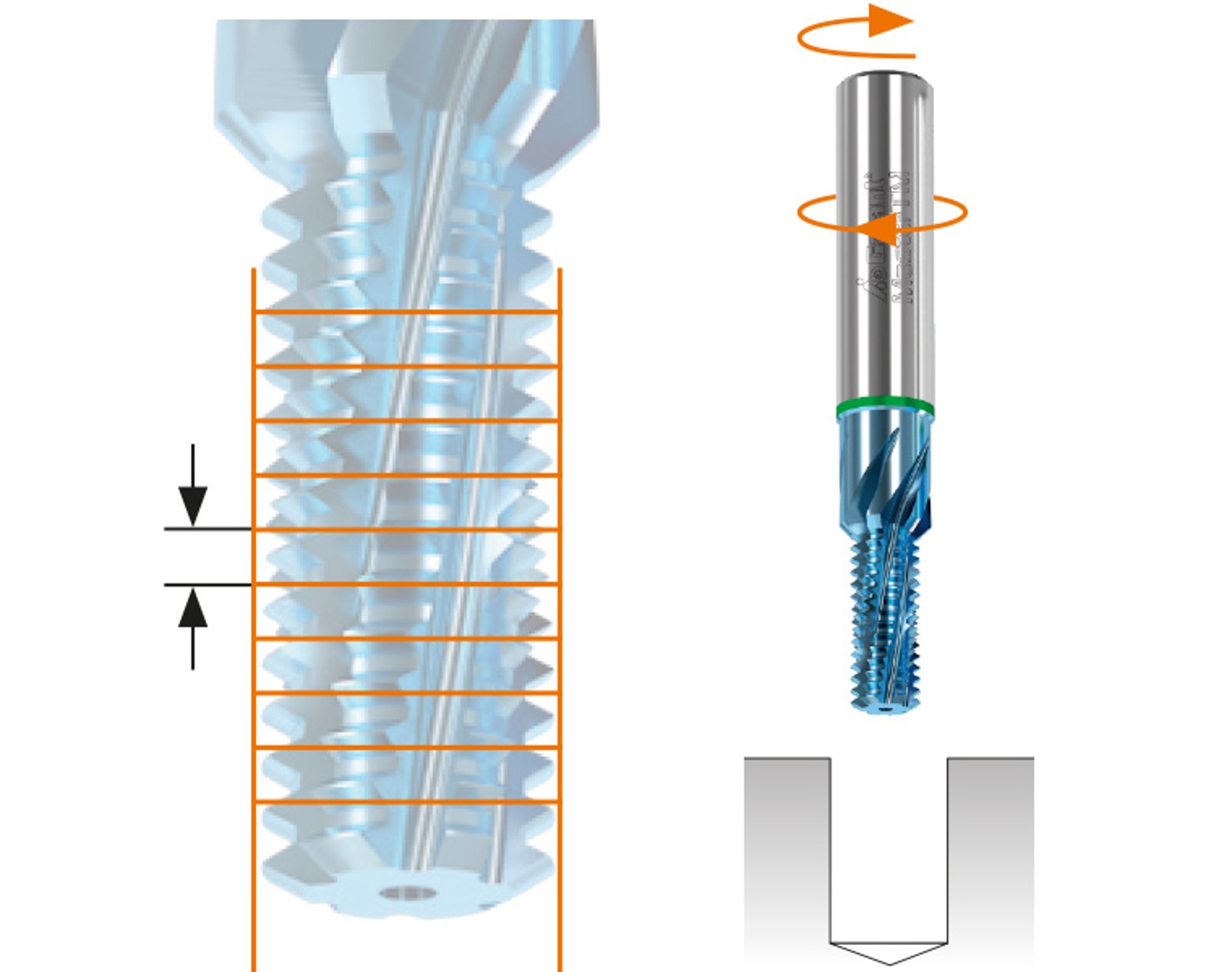

In seguito all’avanzamento pari alla profondità di lavoro, per ridurre il carico, l’utensile entra nel pezzo in modo radiale mediante un movimento elicoidale. La filettatura viene realizzata attraverso un movimento a 360° derivante dalla rotazione della fresa a filettare e dal simultaneo movimento dei tre assi principali del centro di lavorazione.

Le frese a filettare offrono numerose possibilità di utilizzo:

- Le frese a filettare possono essere utilizzate quasi universalmente per la lavorazione di diversi materiali

- Elevate velocità di taglio e avanzamenti consentono di risparmiare tempo durante il processo di produzione

- Non sussiste alcun rischio di danneggiamento assiale della filettatura

- Inoltre, i trucioli di fresatura corti presentano alcuni vantaggi anche per la sicurezza dei processi

Vantaggi e svantaggi della fresatura a filettare

Vantaggi:

- Impiego universale e flessibile

- Un utensile per fori ciechi e passanti

- Un utensile per filettatura destra e sinistra

- Con un solo utensile sono possibili diverse posizioni di tolleranza

- Sicurezza dei processi grazie ai trucioli corti, nessun avvolgimento dei trucioli

- La rottura dell’utensile non comporta scarti di componenti

- Coppia ridotta, anche per filetti di dimensioni elevate

Svantaggi:

- Costi utensile elevati

- Programmazione dispendiosa e

- richieste sulla macchina

- Tempo di lavorazione per la produzione di massa spesso non economico

Strategie di lavorazione durante la fresatura a filettare

Ottimizzare l’utilizzo delle frese a filettare

Di norma, con una fresa a filettare l’intera filettatura viene realizzata mediante un movimento a 360°. In caso di esigenze particolari, può risultare utile distribuire la forza di taglio. Anche la modifica del senso di rotazione può ottimizzare il risultato della procedura.

Programmazione del pezzo:

- Nell’ambito della fresatura a filettare, la maggior parte delle macchine utensili opera con cicli di controllo autonomo

- Per programmare i parametri di taglio è necessario sapere se la macchina prevede l’avanzamento del contorno v f oppure l’avanzamento medio V m.

- Suggerimento: eseguire un test sull’utensile e calcolare il tempo di ciclo.

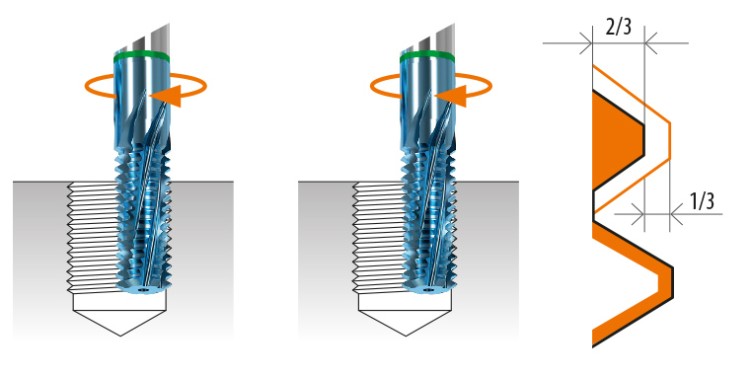

Distribuzione della forza di taglio (consigliata) in caso di operazioni di fresatura complesse:

- In caso di profondità della filettatura >2×D e passo grosso della filettatura stessa (P>1,5 mm) si consiglia di lavorare con una distribuzione radiale del taglio di 2/3 - 1/3

- In caso di materiali dalle pareti sottili e condizioni instabili

- In caso di problemi di forma conica della filettatura derivanti dall’allontanamento dell’utensile

- La distribuzione radiale del taglio consente di ridurre in maniera significativa le forze di torsione e il momento flettente

Distribuzione radiale del taglio

La filettatura viene realizzata prima fino a ca. 2/3 e successivamente fino al suo completamento.

Distribuzione assiale del taglio

In questo caso, viene prima realizzata solo una parte della filettatura, la quale verrà successivamente completata raggiungendo la profondità desiderata.

Scelta del movimento ideale dell’utensile:

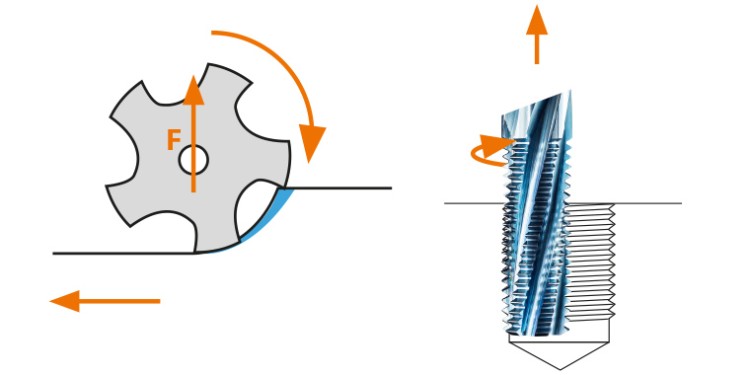

Fresatura concorde

La forza radiale F agisce verso il centro. Spessore del truciolo ridotto all’uscita del tagliente

Fresatura discorde

La forza radiale F agisce verso il pezzo. Spessore del truciolo maggiore all’uscita del tagliente

Vantaggi:

- Riduzione delle vibrazioni (sbavature)

- Maggiore durata dell’utensile

- Grazie alla ridotta pressione di taglio è l’ideale per i pezzi con pareti sottili.

Svantaggi:

- Costi utensile elevati

- Programmazione dispendiosa e

- richieste sulla macchina

- Tempo di lavorazione per la produzione di massa spesso non economico

Fresa a filettare a interpolazione:

nel processo di fresatura a filettare a interpolazione occorre tenere conto di alcune differenze nella strategia di lavorazione rispetto alla fresatura a filettare standard.

Distribuzione della forza di taglio:

una fresa a filettare a interpolazione permette di realizzare la filettatura in modo calibrato alla profondità della filettatura stessa con un unico ciclo di lavorazione. Non è necessaria alcuna distribuzione della forza di taglio, poiché le forze radiali che si verificano rimangono costanti anche con diverse profondità della filettatura.

Installazione degli utensili:

con l’ausilio del raggio programmato (valore RPRG) indicato a laser sul codolo, l’utente può realizzare immediatamente alla prima filettatura un foro filettato calibrato.

Strategia:

La fresa a filettare a interpolazione è realizzata con tagliente sinistro. Pertanto, la lavorazione con filettatura destra avviene in fresatura concorde, mentre quella con filettatura sinistra in fresatura discorde. Il raffreddamento con aria compressa consente una vita utensile massima su materiali temprati fino a 63 HRC. Lo smusso di protezione della filettatura può essere realizzato prima dell’effettivo processo di fresatura per filettature oppure in seguito.

Processo di fresatura per filettature:

La geometria dei taglienti frontali genera il diametro del nocciolo della filettatura. Il tagliente frontale è concepito in modo tale che, al raggiungimento del centro della tolleranza della filettatura, il ⌀ del preforo rientri nella tolleranza del preforo stesso. In questo modo si ottiene la precisione del calibro del foro centrale e allo stesso tempo della filettatura. Il primo tagliente della fresa a filettare a interpolazione funge da sgrossatore per il profilo della filettatura. Nel processo di fresatura per filettature è possibile eseguire il lavoro principale di asportazione truciolo del profilo della filettatura finito. Il secondo tagliente effettua il lavoro di finitura. Il lavoro di asportazione truciolo del terzo tagliente è esiguo e funge più che altro da taglio a vuoto per pulire la filettatura.

I migliori utensili GARANT per fresatura a filettare

Filettatura interna: fresatura a filettare a interpolazione

Il prerequisito per l’utilizzo di una fresa a filettare a interpolazione è un controllo CN in 3D come per la fresa a filettare. Diversamente dalla fresatura a filettare, la fresa a filettare a interpolazione entra nel materiale con un movimento elicoidale senza effettuare una foratura di prefori. La foratura, la fresatura a filettare e la smussatura sono possibili in un’unica operazione.

Fresa a filettare a interpolazione per soddisfare le più svariate esigenze:

una fresa a filettare a interpolazione è sinonimo di sicurezza dei processi, in particolare per compiti di lavorazione finali su componenti impegnativi. È particolarmente adatta a realizzare una filettatura su superfici oblique o non piane.

È da escludere una deviazione della fresa a filettare a interpolazione a causa di ingressi e uscite di filettatura obliqui. Inoltre, è adatta a condizioni di serraggio instabili. Anche con materiali difficilmente truciolabili fino a 63 HRC, questo utensile offre una straordinaria sicurezza dei processi.