Entgraten: Wie Sie in Ihrer Werkstatt die qualitative Gratwanderung vermeiden

Nicht überall wo gehobelt wird, fallen Späne – Ihr Werkstattalltag liefert dafür den besten Beweis. Denn immer dort, wo Metalle, Polymere oder auch Steingut mechanisch bearbeitet werden, entstehen in und sprichwörtlich an erster Linie scharfe Grate.

Bedingt durch den Vorgang der Materialverdrängung schieben sich beim Zerspanen unschöne und gefährliche Kanten in Richtung Werkstückrand. Grate bergen ein enormes Verletzungsrisiko für Sie und Ihre Mitarbeiter.

Auf den folgenden Seiten erfahren Sie wichtige Details zur Gratentstehung. Zudem zeigen wir Ihnen Möglichkeiten auf, wie sich Grate unkompliziert und professionell beseitigen lassen. Sichern Sie sich jetzt das Wissen zu den Werkzeugen, die sich optimal für das Entgraten eignen – manuell wie auch automatisiert.

Überblick behalten: Richtige Werkzeugauswahl für komplexe Schleif- und Trennarbeiten

Grate: eine Wissenschaft für sich

Es ist gut für Sie und Ihre Mitarbeiter zu wissen, welche komplexen Mechanismen hinter der Gratentstehung stecken. Deshalb haben wir hier alles Wissenswerte für Sie kurz und knackig auf den Punkt gebracht:

- Basierend auf dem eingesetzten Werkzeug werden Primär- und Sekundärgrate unterschieden. Das bedeutet, dass erstere senkrecht zur Oberfläche stehen und vor allem beim Stanzen oder Bohren entstehen.

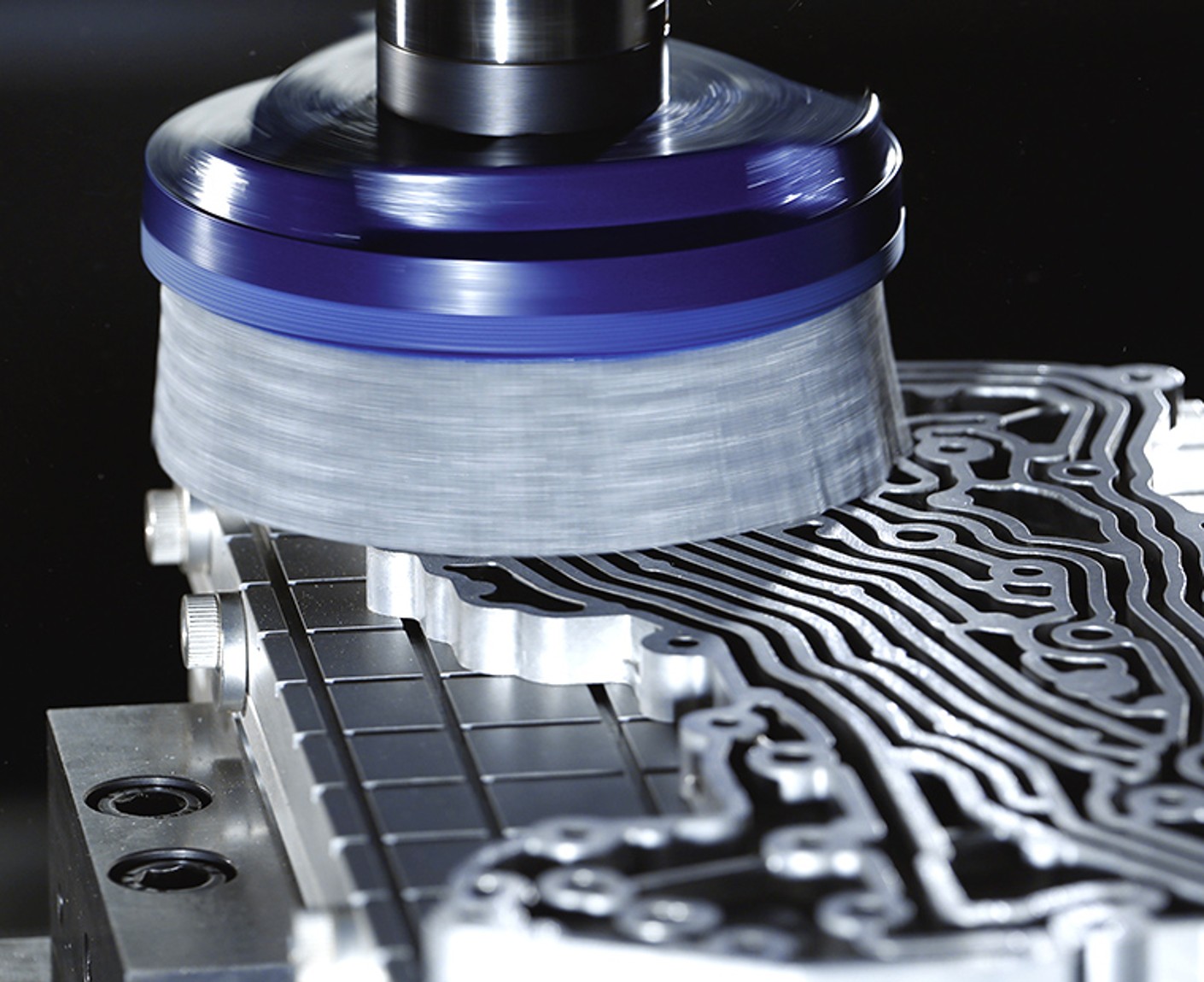

- Anders Sekundärgrate: diese stehen parallel zur Oberfläche und zeigen sich nach dem Planschleifen, Feinschleifen, Scheren, Drehen oder Fräsen.

- Ein weiterer Faktor bei der Gratentstehung ist die Größe des Schneidspaltes: Bei Schneidwerkzeugen mit normalem Schneidspalt am Schnittteil entsteht immer ein Schnittgrat. Je dicker das Werkstück, umso höher der Grat. Anders bei der Zugfestigkeit: Ist diese gering, nimmt auch der Grat automatisch ab.

- Im Gegensatz zu Schnittgraten entstehen so genannte Abreißgrate immer dann, wenn der Schneidspalt sehr groß ist. Die unten und oben entstehenden Risse treffen nicht mehr aufeinander. In der Folge wird ein Teil des Werkstoffes nach unten gezogen und reißt ab. Grate wie diese sind besonders kräftig und auffallend stark gezackt.

- Ist ein Schneidspalt zu klein gewählt, entsteht ein Ziehgrat: Hier wird der Werkstoff nicht getrennt, da die Risse aneinander vorbeilaufen. Dieser Grat zeigt sich dünn und hoch.

- Beim Biegen ist die Entstehung eines so genannten Biegegrats zu verzeichnen. Ursächlich ist das Biegen des Werkstoffs um einen Stempel.

Entgraten: häufig auch der letzte Schliff

Mittel der Wahl zum maschinellen Entgraten von Kanten oder Gleitschleifen sind beispielsweise Schleifscheiben und Bürsten. Für kleinere Arbeiten halten sicher auch Sie Feilen am Arbeitsplatz bereit. Bei Rundungen sind zum Entfernen von Graten Fräs- /oder Schleifstifte eine gute Wahl. Das Ziel hinter jedem der genutzten Verfahren bzw. der Nutzung unterschiedlichster Werkzeuge: Grate und raue Oberflächen von Materialüberschuss befreien und Rauigkeiten beseitigen. Klingt einfach. Und ist es auch – wenn das richtige Werkzeug bereitliegt.

Bürstengraten: Unter die Bürste, fertig, los

Eine weitere Möglichkeit ist das Bürstenentgraten, das häufig auch nass durchgeführt wird: Unter Zugabe einer wässrigen oder ölbasierten Emulsion oder eines Kühlschmierstoffs wird dann mit der Bürste der überschüssige Grat entfernt. Trockenes Bürstenentgraten trifft man in der Praxis selten an. Die abrasiven Filamente, Fäden und Borsten der Entgratbürsten sind meist gewellt und bestehen z. B. aus Polyamid, in das Schleifkörner aus SiC (Siliciumkarbid) eingebettet sind. Auch Aluminiumoxid oder Körner aus Diamant (Korngrößen von 40 bis 8000 Mesh) sind im Praxisalltag zu finden.

Tipp: Mit Blick auf die Bearbeitung von Primärgraten, empfehlen wir Entgratbürsten mit eher biegesteifen und geradestehenden Borsten. Für Sekundärgrate sind Bürsten mit schrägstehenden – gegen den Strich arbeitende – Borsten, die bessere Wahl.

Sonderfall Kunststoff entgraten – faserverstärkt und klassisch

Für den Fall, dass Sie in Ihrem Werkstattalltag Polymere resp. Kunststoffe nach dem Spritzgießen entgraten möchten, sollten Sie eine Palette an Werkzeugen verfügbar haben, mit denen Sie diese weichen Werkstoffe rückstandslos und sensitiv entgraten können. Ob Bürste, Feile, Senkbohrer, Schleifscheibe, Fräse oder Geräte mit Wärmetechnologien für thermisches Entgraten – auch hier bestimmen Größe und Form des zu bearbeitenden Werkstücks die geeigneten Werkzeuge.

Für das Entgraten von kleinen CFK- und GFK Bauteilen, eignen sich beispielsweise galvanisch gebundene Diamant-Schleifstifte besonders gut. Achten Sie hierbei – wie beim Schleifen auch – auf Werkzeuge, die große Spanräume zwischen den Diamantkörnern besitzen, um einen sauberen Abtrag zu gewährleisten.

Qualität kann man fühlen

Die Menge macht’s – das gilt auch für die Wahl des Entgratungsverfahrens. Werden im industriellen Umfeld große Chargen oder komplette Bauteilserien wiederkehrend entgratet, geschieht das häufig über automatisierte Prozesse, die unmittelbar auf die Teilefertigung folgen. Diese sind häufig mit Schnellspannvorrichtungen bestückt, die einen reibungslosen Werkzeugwechsel garantieren.

Wenn Sie eine automatisierte Entgrat-Anlage in Ihrer Werkstatt haben, profitieren Sie zumeist von der freien Wahl der Werkzeuge. Alternativ kennen Sie aus Ihrem Werkstattalltag auch das gute Gefühl, wenn die Sichtprüfung nach dem Entgraten 1A Qualität bestätigt. Auch heute noch wird deshalb in vielen Bereichen direkt an der Maschine von Hand entgratet – optische Qualitätskontrolle inklusive. Beachten Sie, dass beim manuellen Entgraten immer die persönliche Schutzausrüstung getragen werden muss.

Hinweis: Manuelles Entgraten erfordert viel Konzentration und Geschick und auch Erfahrung im Umgang mit dem jeweiligen Material. Gehen Sie deshalb behutsam vor, um einen zu starken Materialabtrag zu vermeiden.

Produkte zum Entgraten

Jetzt durchlesen und informieren! (PDF)

Jetzt durchlesen und informieren! (PDF)