Učinkovitejša raba virov z digitalizacijo proizvodnje

Praktični primer s Connected Manufacturing

V zadnjem prispevku smo pod drobnogled vzeli možne vzvode optimizacije v proizvodnem procesu in orisali priložnosti, ki jih ponuja digitalizacija. Zdaj želimo nadaljevati tam, kjer smo končali, in ponazoriti potencial za izboljšano rabo virov, na primeru naše digitalne rešitve Connected Manufacturing.

Ko gre za optimizacijske ukrepe v proizvodnem procesu, se na splošno uporablja izraz »čas delovanja stroja«. Toda ta izraz si moramo podrobneje ogledati, ker je treba razlikovati med časom delovanja stroja in časom delovanja vretena.

Čas delovanja vretena

Čas, v katerem stroj dejansko izdeluje del. Stroj ni samo vklopljen, temveč produktivno dela in proizvaja ostružke.

Med delovanjem vretena zaslužite denar

Čas delovanja stroja

Skupni čas, ko je stroj vklopljen, ne glede na to, ali deluje ali miruje.

V času stroja med življenjsko dobo orodja nastanejo nepotrebni stroški ali stroški, ki jih je mogoče zmanjšati.

Čas delovanja vretena kot pokazatelj ekonomske učinkovitosti

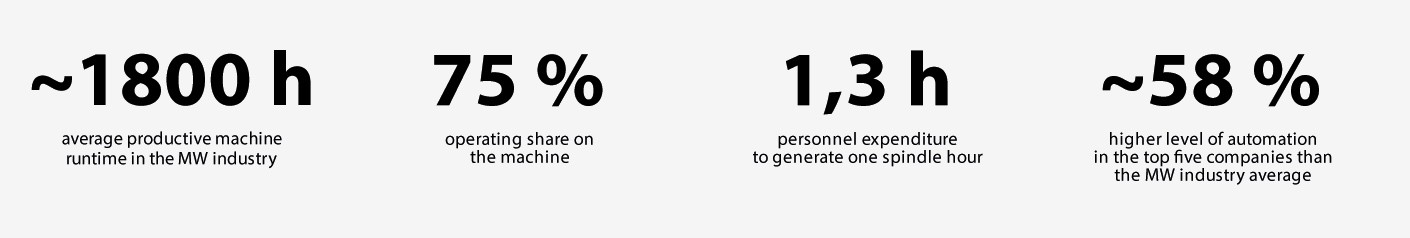

Zaradi tega je čas delovanja vretena in ne čas delovanja stroja najpomembnejši parameter za optimizacijo dobičkonosnosti podjetja. Ni naključje, da vreteno pogosto imenujemo srce obdelovalnega stroja. Ura vretena je ključni kazalnik uspešnosti ali KPI (Key Performance Indicator) za strojno obdelavo. V poslovni administraciji se ta izraz na splošno uporablja za opis ključnih številk, ki se nanašajo na uspeh, uspešnost ali izkoriščenost podjetja, njegovih posameznih organizacijskih enot ali stroja.* Zaradi tega je ura vretena merilo za merjenje ekonomske učinkovitosti. Številke za leto 2022 nemške pobude za vrednotenje industrije Marktspiegel Werkzeugbau to jasno ponazarjajo:

Za ustvarjanje ene ure delovanja vretena je po Marktspiegel Werkzeugbau potrebnih 1,3 ure osebja kot povprečje v panogi med podjetji članicami MW-ja. Delež upravljavcev znaša kar 75 %. To pomeni, da se le 25 % dela v industriji opravi brez človeškega posredovanja. V povprečju industrije MW so zaradi tega stroški osebja zelo pomemben dejavnik.

V okviru ocenjevanja so podatke iz povprečja industrije MW primerjali s podatki petih najboljših podjetij. Tu je bila stopnja avtomatizacije okoli 58 % višja. Digitalizacija in avtomatizacija morata biti torej ključni element gospodarske učinkovitosti, na katerega bi morala podjetja pozorneje paziti**.

Digitalizacija v proizvodnji s Connected Manufacturing

Connected Manufacturing ponuja preprosto in prilagodljivo rešitev za digitalizacijo proizvodnje. Cilj je optimalna izraba obstoječih virov, predvsem obdelovalnih strojev in njihove periferne opreme. Z uporabo te digitalne rešitve je cilj doseči daljši čas delovanja vretena glede na celoten čas delovanja stroja.

V povprečju panoge je dejansko produktivno porabljenega le največ 45 % razpoložljivega proizvodnega časa stroja. Z vidika podjetij je najpomembnejši vzvod za trajnostno in energetsko učinkovito delovanje ustrezno povečanje aktivne uporabe stroja. Idealno pripravljene operacije, ki se izognejo nepotrebnemu iskanju in preklopu, lahko pogosto znatno povečajo to številko z malo truda. Izvedite več tukaj

Prednosti rešitve Connected Manufacturing

Kako vam lahko rešitev Connected Manufacturing pomaga bolje izkoristiti vire? Tukaj povzemamo ključne teme

Odprava časov iskanja orodja

Programerjem CAM pri običajnih delovnih metodah običajno ni jasno, katera orodja so na voljo v delavnici. Posledica tega je pogosto čas iskanja, ker morajo upravljavci strojev ali prednastavitelji orodij nato iskati, sestaviti ali naročiti orodja, ki jih uporabljajo programerji CAM. Na žalost se to pogosto zgodi s tako kratkim časom priprave, da se stroj lahko ustavi. Rešitev Connected Manufacturing zagotavlja preglednost nad tem, katera orodja so na zalogi in so hkrati na voljo.

Povečana trajnost

Trajnost igra ključno vlogo tudi v zvezi z že pridobljenim znanjem v podjetju. Medtem ko so zaposleni v preteklosti velikokrat v svojih glavah shranjevali znanje o določenih delovnih procesih, nasvete in rešitve za specifične naloge podjetja, je danes to znanje v interesu trajnostnega razvoja treba dati centralno na voljo. Na ta način ljudje niso odvisni od individualnega znanja in izkušenj in jim ni treba znova »izumljati kolesa«, če na primer pride do spremembe njihovega področja odgovornosti.

Avtomatiziran prenos parametrov orodja

S Connected Manufacturing so izmerjene vrednosti vedno posodobljene, spremenjene vrednosti pa se nenehno sinhronizirajo. S tem odpade potreba po vnašanju podatkov. Pri običajnih delovnih metodah je orodje v svojem življenjskem ciklu izmerjeno neštetokrat. Pri Connected Manufacturing po začetni nadaljnje meritve niso potrebne. Zahvaljujoč obratovalni zanesljivosti parametrov orodja, ki so že preizkušeni, dokumentirani in s tem potrjeni, se je mogoče izogniti utekanju.

Preprečene so napake pri prenosu, ki bi lahko povzročile drage poškodbe stroja, zlomljene obdelovance, orodja, napeljave ali vpenjalne priprave. Izognemo se daljšim izpadom zaradi odpravljanja težav.

Sodobni stroji zahtevajo vrsto parametrov za orodje. Na primer: Ali ima orodje pretočno hladilno sredstvo? Je orodje preveliko ali pretežko? Oziroma za katero vrsto orodja gre? Če je spregledan samo en parameter, je to pri avtomatiziranih strojih pogost razlog, zakaj sistem ne deluje vso noč ali za vikend. Connected Manufacturing te informacije tudi samodejno prenaša.

Pregled življenjske dobe orodja

Pri običajnih delovnih metodah je spremljanje življenjske dobe orodij zelo zamudno in skoraj nemogoče. Povezana proizvodnja omogoča popoln pregled nad življenjsko dobo vseh orodij v delavnici. Zlasti pri avtomatiziranih strojih pogosto pride do tako imenovanih »nevidnega delovanja«, ko se stroji ustavijo, ker je bila življenjska doba orodja dosežena ali presežena. S Connected Manufacturing je mogoče pred koncem izmene opraviti aktivno preverjanje, da se ugotovi, katera orodja so blizu konca svoje življenjske dobe. To znatno skrajša čas izpadov.

Viri se ohranjajo z optimizacijo uporabe orodja. Ker običajno ni mogoče spremljati življenjske dobe orodja pri delu z majhnimi serijami, visoko mešanico materialov ali univerzalnimi orodji, se orodja pogosto zamenjajo kot preventivni ukrep, preden dosežejo mejo obrabe. Orodje, ki še vedno dobro deluje, lahko prezgodaj zavržete. Connected Manufacturing zagotavlja dejanski pogled na delo, ki ga opravijo orodja, in tako omogoča nadaljnjo obdelavo brez ogrožanja zanesljivosti procesa. Nabava temelji na povpraševanju in sledi načelu »starega strojnika«: »Kolikor je treba in čim manj!«

Zanesljivost procesa z dokumentiranjem celotnega postopka

Za zanesljivo delovanje obdelovalnega procesa mora biti veliko parametrov pravilnih. Potrebujete vse hkrati: pravilen NC-program, orodja, vpenjalne priprave, risbo, načrt vpenjanja ali fotografijo vpenjanja, opis kje mora biti ničelna točka, poročilo o meritvah in dodatne informacije. Če manjka samo ena od teh komponent, se mirovanju stroja ni mogoče izogniti. Connected Manufacturing ponuja platformo, ki omogoča centralno dostopnost vseh teh podatkov.

Procesna dokumentacija s samo enim klikom: orodja, navodila za vpenjanje in navodila za montažo je mogoče ustvariti v nekaj sekundah s tabličnim računalnikom ali pametnim telefonom in jih povezati neposredno z ustreznim elementom.

Seznami orodij se samodejno ustvarijo iz NC-programov.

NC-programi se samodejno »izrišejo« iz strojev. To zagotavlja, da je najnovejša različica programa vedno povezana z ustrezno komponento.

Nič več iskanja v globinah struktur map, da bi našli prave datoteke.

Boljša raba virov s Connected Manufacturing

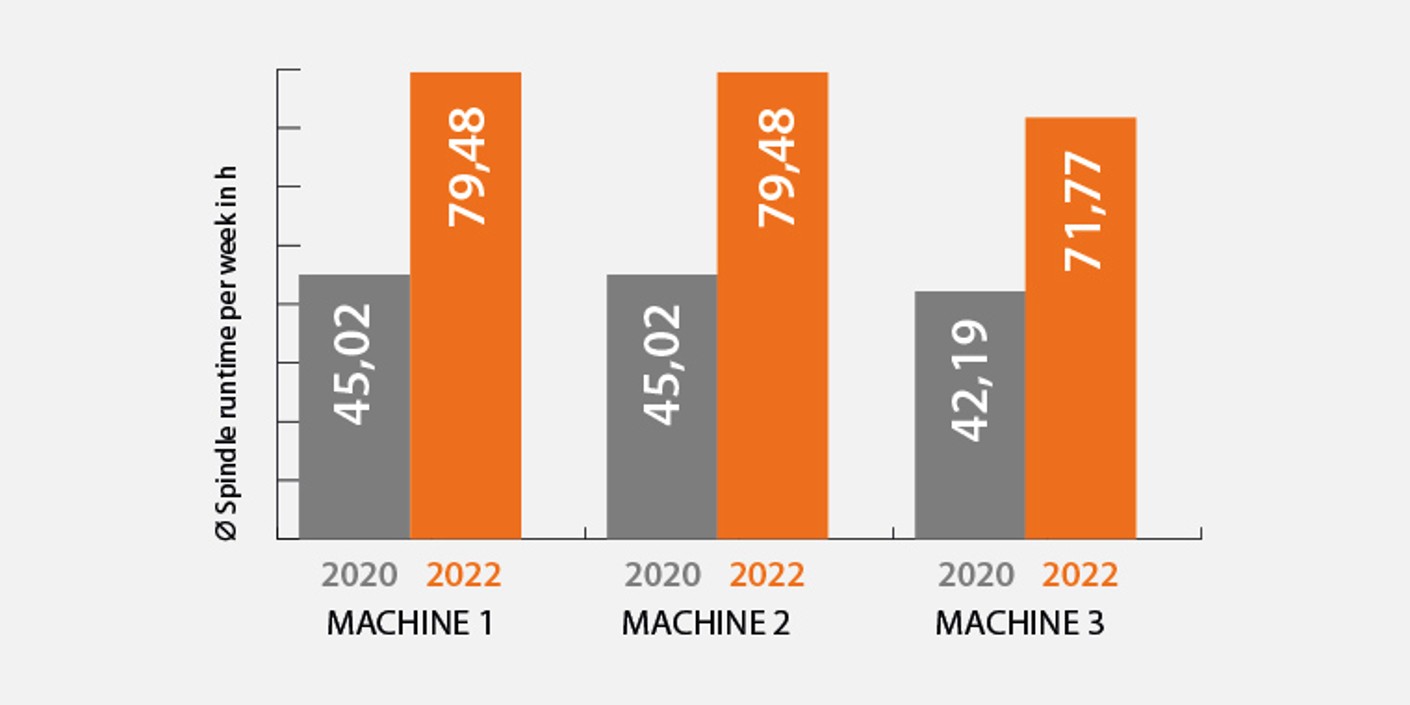

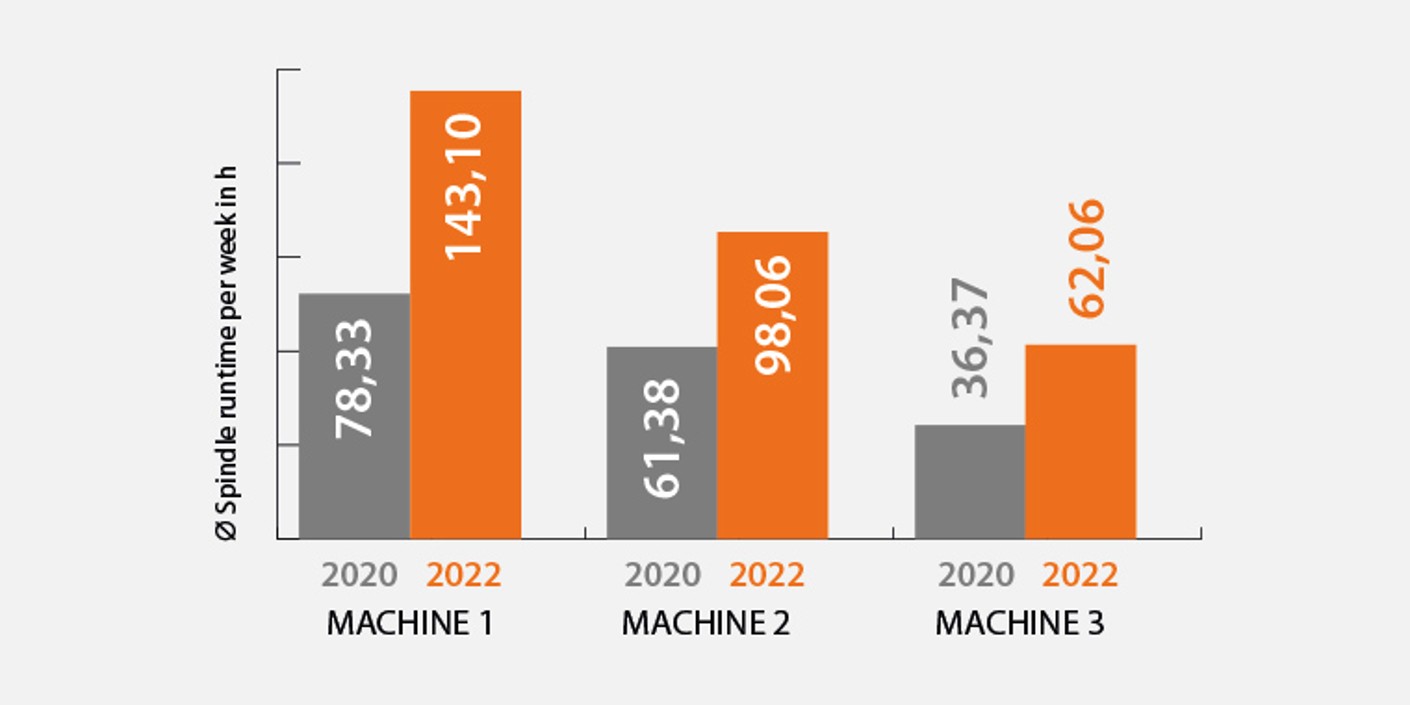

Oglejmo si učinek rešitve Connected Manufacturing na konkretnem primeru ter poglejmo, kako ta oblika avtomatizacije vpliva na čas delovanja vretena. Podatke je zbrala skupina Hoffmann Group v sodelovanju z oddelkom za izdelavo orodij podjetja Mühlhoff Umformechnik GmbH. To dobro uveljavljeno podjetje proizvaja komponente za avtomobilski sektor in je leta 2020 digitaliziralo svojo obdelavo naročil, upravljanje podatkov in administracijo orodij z digitalno rešitvijo Connected Manufacturing skupine Hoffmann Group. Videli smo lahko, kako je prehod vplival na dobičkonosnost.

V primeru podjetja Mühlhoff je bila narejena primerjava, kako stopnja digitalizacije in avtomatizacije vpliva na čas delovanja vretena. Že v prvem zagonu je prehod na ročno upravljanje podatkov s Connected Manufacturing in programiranjem na stroju pokazal znatno povečanje časa delovanja vretena za 45 odstotnih točk.

Ko smo stopnjo digitalizacije dodatno povečali z upravljanjem podatkov s Connected Manufacturing, programskimi rešitvami s pomočjo CAM in avtomatskih strojev ter metodo pristopa, se je čas delovanja vretena povečal za kar 75 odstotnih točk.

En zaposleni je ustvaril 1,7 strojnih ur na uro dela. Če povzamemo, je bilo pri vseh uporabljenih strojih doseženo 33-odstotno povečanje izkoriščenosti časa delovanja vretena. Teoretični čas delovanja folij se nanaša na tedensko opravljene ure zaposlenih.

Seveda je to primer. Nastavitev je treba vedno obravnavati individualno. Podaljšanje časa delovanja, ki je izvedljivo v vsakem posameznem primeru, je vedno odvisno od vaše začetne situacije. Kljub temu zabeležene številke potrjujejo, da je v digitalizaciji velik potencial in kažejo, da se produktivnost bistveno poveča. Ekipa skupine Hoffmann Group vam bo z veseljem svetovala glede vaših individualnih potreb.

* https://wirtschaftslexikon.gabler.de/definition/key-performance-indicator-kpi-52670

** Marktspiegel Werkzeugbau: Podatki za mesec april 2022 • Pergler Media