Ograniczenie zużycia środków chłodząco-smarujących: smarowanie minimalną ilością i obróbka na sucho

Obróbka na mokro wiąże się z wysokimi kosztami

Niezależnie od tego, czy jest to toczenie, wiercenie czy frezowanie – metody obróbki skrawaniem są szeroko rozpowszechnione i często spotykane w przemyśle obróbki metali. Jedną z ich zalet jest to, że zapewniają bardzo wąskie tolerancje wymiarowe i kształtowe. Umożliwiają klientom wytwarzanie niemal dowolnego kształtu geometrycznego, a także są wysoce zautomatyzowane, co czyni je idealnymi do środowisk produkcji seryjnej.

Podczas obróbki w strefie skrawania powstają wyjątkowo wysokie temperatury, dlatego mieszaniny powietrza i oleju zapewniają zarówno chłodzenie, jak i smarowanie oraz pomagają w odprowadzaniu wiórów. W konwencjonalnych zastosowaniach obróbki na mokro smar chłodzący przepływa wokół narzędzi. Często zmywa to również oleje z łożysk, zwiększając zużycie prowadnic maszyny. Smary chłodzące również wymagają wielu konserwacji, obejmujących kontrole, utylizację i uzupełnianie, co pociąga za sobą wszelkie koszty.

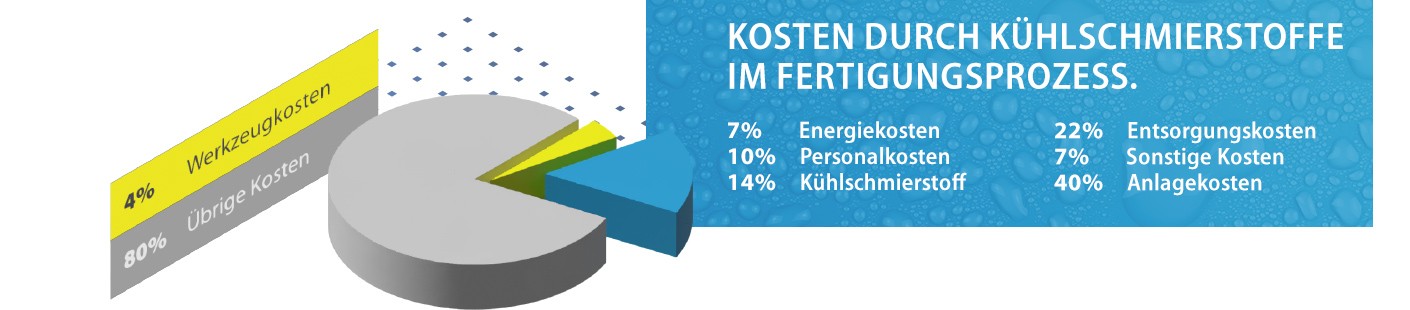

Chociaż ludzie już od jakiegoś czasu szukają sposobów na ograniczenie zużycia smaru chłodzącego, obecny kryzys energetyczny naprawdę wysunął tę kwestię na pierwszy plan. W końcu średnie koszty środka chłodząco-smarującego w procesach produkcyjnych wynoszą od 8 do 16 procent! Dokładne koszty smaru chłodzącego zależą oczywiście w dużym stopniu od stosowanej metody obróbki i innych czynników specyficznych dla produkcji, takich jak wielkość obrabiarek. Niemniej jednak można tutaj poczynić duże oszczędności, których nie można przeoczyć.

Alternatywy dla obróbki na mokro, które zużywają mniej środka chłodzącego

Obróbka na sucho i smarowanie minimalną ilością (MQL) to alternatywy dla obróbki na mokro i spodziewamy się, że wiele osób będzie już z nimi zaznajomionych. Główną zaletą oferowaną przez MQL są oszczędności w kosztach zasobów takich jak ropa, woda i energia. Jeśli nie musisz tak często wyrzucać i uzupełniać zapasów, nie będziesz musiał tak często przerywać produkcji.

Co więcej, wyeliminowanie chłodzenia pełnostrumieniowego podczas skrawania metalu zwykle eliminuje również szok termiczny na krawędzi skrawającej narzędzia. To z kolei umożliwia stosowanie supertwardych materiałów narzędziowych, otwierając drzwi do znacznie wyższych parametrów skrawania i dłuższej żywotności narzędzia.

Należy jednak dokładnie rozważyć, czy sensowne byłoby przejście na obróbkę MQL lub obróbkę na sucho. Nie zawsze jest to proces prosty i może wymagać dużych inwestycji, które najpierw trzeba będzie zwrócić. Ten przegląd jest skierowany do każdego, kto chce dowiedzieć się więcej o możliwościach i ograniczeniach MQL i obróbki na sucho. Zawsze zalecamy zasięgnięcie porady u dostawcy w celu oceny konkretnej sytuacji.

Obróbka na sucho lub smarowanie minimalną ilością

Nie zawsze wyraźnie rozróżnia się od siebie dwa pojęcia: „smarowanie minimalną ilością” i „obróbka na sucho”. Rzeczywiście, MQL jest często nazywany także „obróbką quasi-suchą”. Dzieje się tak dlatego, że termin „obróbka na sucho” przyjął się kilka lat przed wprowadzeniem minimalnego smarowania. Ogólnie rzecz biorąc, odnosi się to do suchych wiórów, narzędzi i komponentów w procesie produkcyjnym.

Kluczowym czynnikiem jest tutaj definicja terminu „suchy”. Wiór uważa się za „suchy”, jeśli zawartość procentowa smaru chłodzącego w wiórze jest mniejsza niż 2 procent masowych. W praktyce oznacza to, że w ciągu godziny można zużyć 80 ml chłodziwa, aby uzyskać „suche” wióry. W rezultacie MQL w rzeczywistości podlega obróbce na sucho.

Ponadto „obróbka na sucho” oznacza także metody całkowicie suche, tj. obróbkę skrawaniem. nie używają żadnego smaru chłodzącego. Tam, gdzie poniżej mowa jest o „obróbce na sucho”, mamy na myśli całkowicie suchą metodę, która nie wykorzystuje żadnego środka chłodzącego, w przeciwnym razie mamy na myśli smarowanie minimalne.

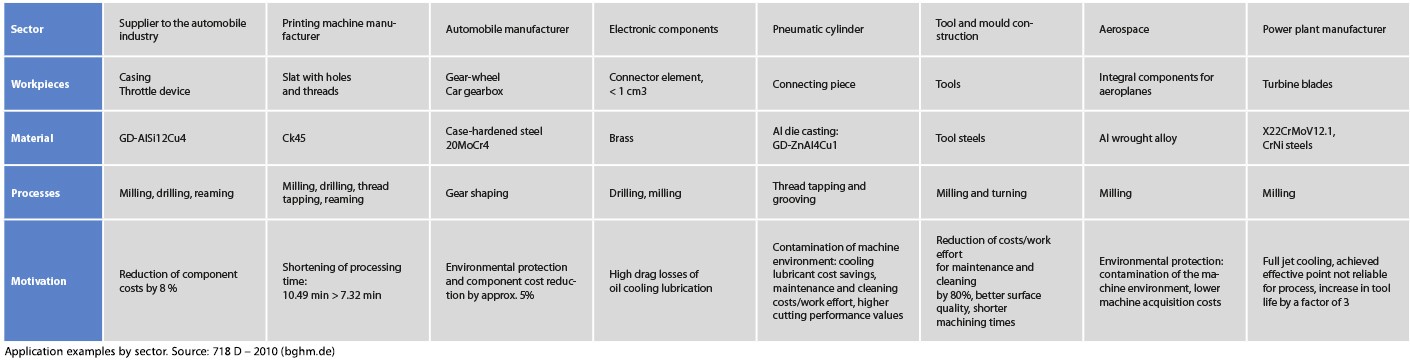

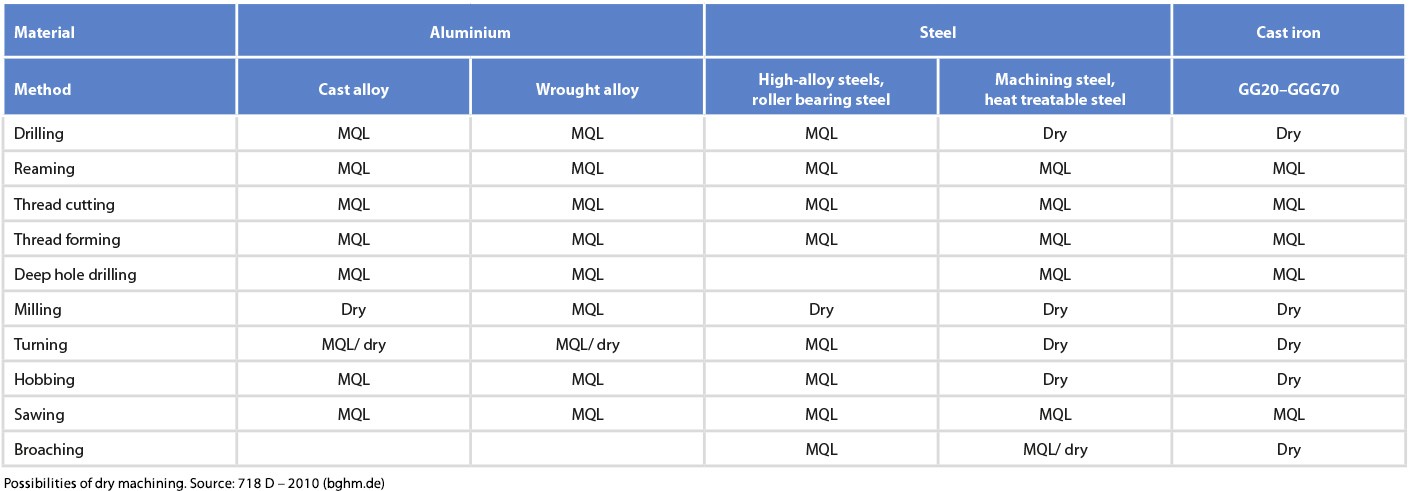

Jedno jest jasne – jeśli chcesz zapewnić wydajną obróbkę na sucho, musisz znać tajniki wzajemnego wpływu przedmiotu obrabianego, materiału, metody obróbki, narzędzia, warunków obróbki i obrabiarki. Poniższa tabela podsumowuje, gdzie sprawdziły się obróbka na sucho i minimalne ilości smarowania. Nic nie zastąpi konsultacji na miejscu, która uwzględnia Twoją konkretną sytuację.

Jak trudne jest przejście na smarowanie minimalną ilością?

Firmy będą zadawać sobie pytanie: „Jak trudno jest przejść na MQL?” oraz „Kiedy ma to sens?”. Niestety, nie ma tutaj jednej uniwersalnej odpowiedzi. Zmiany wymagane w maszynach i narzędziach, aby móc korzystać z MQL, różnią się znacznie w zależności od specyficznych warunków produkcji w firmie. Na przykład obrabiarki, takie jak piły tarczowe i taśmowe, można bardzo łatwo zmodernizować do użytku z MQL. Nie dotyczy to jednak cięcia o wysokiej wydajności – jeśli chcesz zoptymalizować te przepływy pracy pod kątem MQL, będziesz potrzebować specjalnie zaprojektowanych maszyn i odpowiednich narzędzi. Decydującym czynnikiem jest sposób podawania środka smarnego.

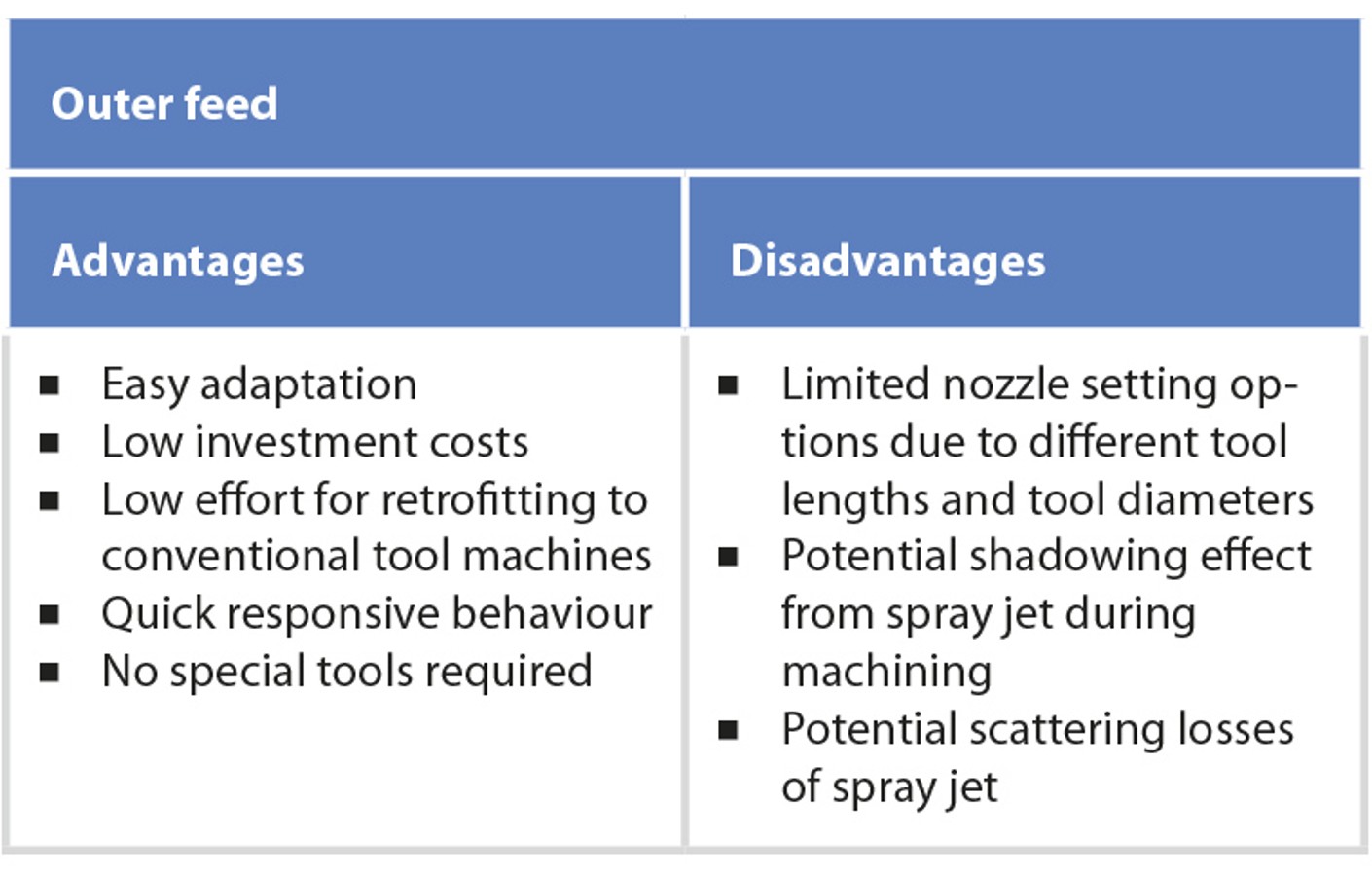

Systemy, w których minimalna ilość smaru jest dostarczana z zewnątrz

W przypadku stosowania zasilania zewnętrznego minimalna ilość smaru podawana jest do aktywnego punktu na krawędzi skrawającej narzędzia poprzez dyszę umieszczoną w przestrzeni obróbczej obrabiarki. Posuw zewnętrzny nadaje się do modernizacji obrabiarek oraz do stosowania w standardowych procesach, takich jak piłowanie, wiercenie, frezowanie i toczenie. Wymagane do tego dysze natryskowe można bardzo łatwo przymocować do końcówki wrzeciona.

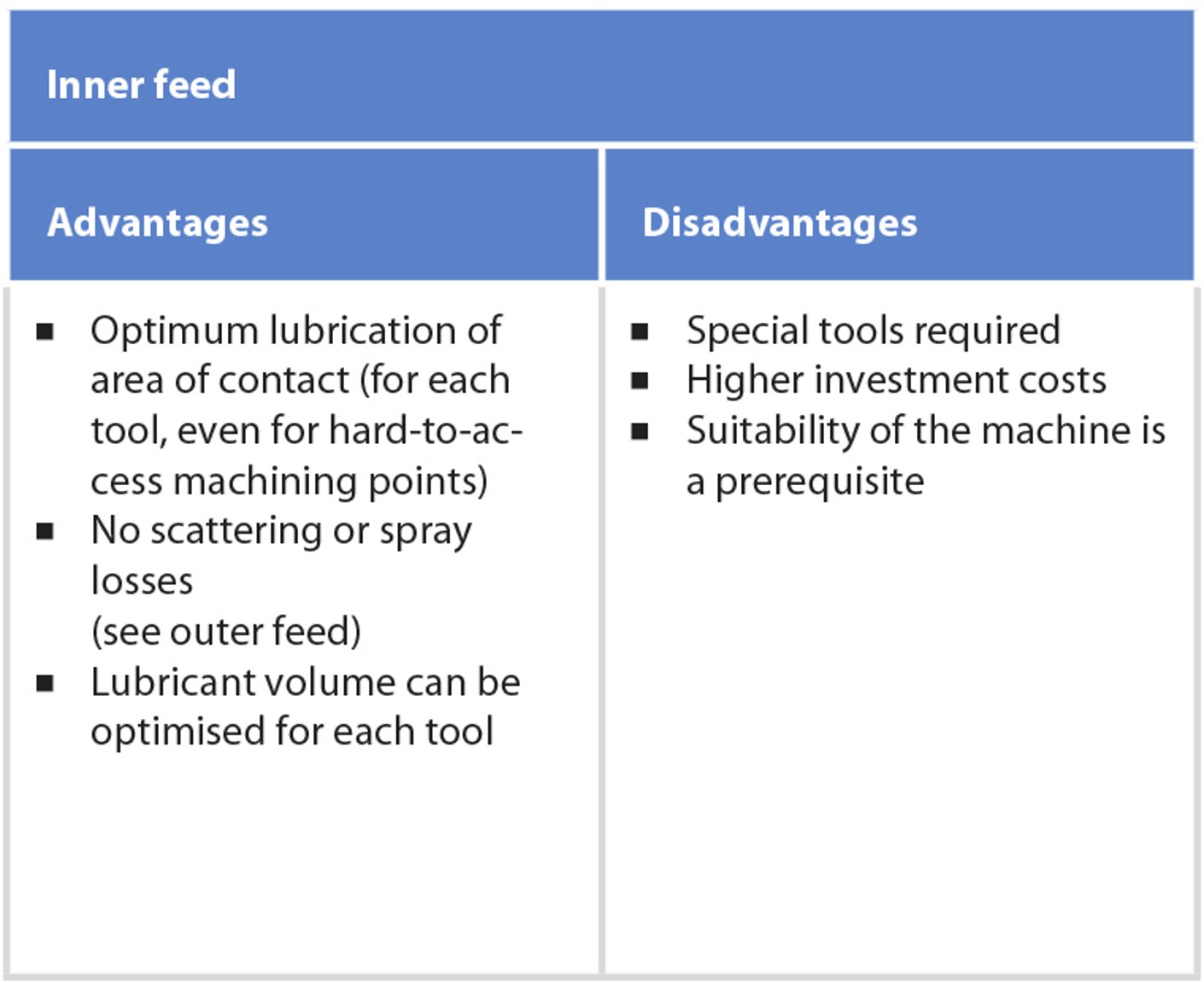

Systemy, w których minimalna ilość smaru jest dostarczana wewnętrznie

Posuw wewnętrzny jest bardziej złożony, ponieważ jest podawany przez wrzeciono robocze bezpośrednio na krawędź skrawającą. Stosowany jest przy bardziej wymagających procesach, gdyż pozwala na szczególnie dokładne doprowadzenie aerozolu – przez narzędzie, bezpośrednio do aktywnego punktu na krawędzi skrawającej narzędzia. Środek aktywny jest dostarczany w sposób ciągły przez cały proces obróbki, umożliwiając wykonanie bardzo głębokich otworów i bardzo dużych prędkości skrawania. Jednak przystosowanie maszyn do tego systemu może wiązać się z wysokimi kosztami, dlatego ważne jest, aby zasięgnąć fachowej porady dostosowanej do Twojej sytuacji.

Korzyści finansowe w skrócie

Ograniczenie zużycia środka chłodząco-smarującego pozwoli zaoszczędzić pieniądze na różne sposoby. Naturalnie oszczędności te zależą również w dużym stopniu od zastosowanych konkretnych parametrów produkcyjnych.

- Dzięki zoptymalizowanym procesom można oczekiwać dłuższej żywotności narzędzia

W indywidualnych przypadkach zoptymalizowane procesy mogą przyspieszyć przepływ pracy nawet o 30% - Można zaoszczędzić na zakupie, przechowywaniu, transporcie i utylizacji środka chłodząco-smarującego. Zrębki pozostają suche i można je sprzedać np. jako materiał z recyklingu

- Czas i wysiłek wymagany do sprawdzania i konserwacji środka chłodząco-smarującego są wyeliminowane

- W zależności od konkretnego zastosowania, można ograniczyć czasochłonne procesy końcowe, takie jak czyszczenie otoczenia wokół maszyn

- Nie powstają żadne szkodliwe emulsje odpadowe

- Duże wycieki środka chłodzącego nie powodują uszkodzeń

- Bezpieczeństwo w pracy: suche środowisko wokół maszyn zmniejsza ryzyko wypadków w miejscu pracy

- Zdrowie pracowników jest chronione: zapobiega się ryzyku chorób (np. dróg oddechowych lub skóry) związanych ze smarami chłodzącymi*

- Korzystne jest również przejście na MQL na maszynach, które mają stosunkowo długie przestoje trwające dni lub tygodnie. Można zapobiec „obracaniu się” emulsji. Może to prowadzić do rozwoju drobnoustrojów, nieprzyjemnego zapachu i zagrożeń dla zdrowia

Możliwe wady smarowania minimalną ilością

Zalety MQL nie zawsze przeważają nad wadami. Jak wspomniano wcześniej, zależy to w dużej mierze od konkretnej sytuacji w firmie, dlatego klienci muszą uzyskać poradę dostosowaną do indywidualnych potrzeb. Powinni jednak zdawać sobie sprawę z następujących wad:

- Konieczność przebudowy maszyn będzie się wiązać z wysokimi kosztami inwestycji

- Konieczność stosowania narzędzi specjalnych (patrz następna sekcja) może skutkować wyższymi bieżącymi kosztami narzędzi

- Czasami nie warto przestawiać się na smarowanie minimalną ilością w przypadku jednorazowych zleceń lub produkcji małoseryjnej. Czas i wysiłek wymagany do skoordynowania przedmiotu obrabianego, parametrów maszyny, narzędzi i smarowania są często wyższe niż oferowane potencjalne oszczędności

- Nie zaleca się przechodzenia na smarowanie minimalną ilością smaru w przypadku wszystkich metod, maszyn i detali

- MQL nie zapewnia chłodzenia, a jedynie smaruje. Wióry są odprowadzane sprężonym powietrzem. Istnieje ryzyko przegrzania przedmiotu i narzędzia

Narzędzie zgodne z MQL

Ponieważ w procesach obróbki, w których stosuje się minimalne ilości smarowania, stosuje się bardzo małe ilości środka smarnego, istotne jest zapewnienie ciągłego jego dostarczania do aktywnego punktu krawędzi skrawającej narzędzia. Konwencjonalne narzędzia stosowane do obróbki na mokro szybko osiągają granice swoich możliwości w tym zakresie. Szczególnie w przypadku wzrostu prędkości skrawania potrzebne są tu dostosowane do indywidualnych potrzeb narzędzia i niezbędna wiedza specjalistyczna.

Komentarz ze źródła: 718 D (bghm.de)

*Komentarz ze źródła: 718 D (bghm.de): w praktyce metody skrawania metali wymagające minimalnej ilości smarowania uważane są za metody niskoemisyjne. Tendencję tę widać także w badaniach, które przeprowadzono na stanowiskach pracy ze smarowaniem minimalną ilością, w ramach specjalnej serii pomiarów. W testach tych mierzono narażenie (na pył, aerozole i pary środków chłodząco-smarujących) obrabiarek używanych w działach produkcyjnych. Dane uzyskano z mierników noszonych przez personel oraz z pomiarów stacjonarnych przeprowadzonych na panelu sterowania i wewnątrz maszyny (patrz rysunki 40 i 41). Produkty rozkładu i pirolizy, takie jak formaldehyd, stwierdzono jedynie w pojedynczych przypadkach w ilościach śladowych. Zmierzone stężenia pyłu były również znacznie poniżej dozwolonych limitów narażenia zawodowego (OEL) dla „frakcji wdychanej” (OEL: 3 mg/m3 powietrza) i „frakcji wdychanej” (10 mg/m3 powietrza). Poniższy pomiar referencyjny potwierdził tendencję do emisji znacznie mniejszych emisji w przypadku smarowania minimalną ilością w porównaniu z obróbką na mokro. Podczas obróbki materiałów przy użyciu minimalnej ilości smarowania na obrabiarkach na wydziałach produkcyjnych, jako czynniki determinujące poziom narażenia zidentyfikowano opary i aerozole chłodzące. Wszystkie pomiary wykazały, że poprzednio obowiązująca wartość graniczna powietrza dla smarów chłodzących została zachowana (poprzednia wartość graniczna: 10 mg/m3 powietrza; stan techniki). Stężenia zmierzone w obszarach pracy były tak niskie, że ponad 95% wartości pomiarowych było znacznie poniżej połowy wartości dopuszczalnej