Jak oszczędzać energię przy użyciu sprężonego powietrza

Odkryj, jak efektywne wykorzystanie sprężonego powietrza może zaoszczędzić pieniądze

Czy wiesz, że niemieckie przedsiębiorstwa przemysłowe potrzebują rocznie około 16 terawatogodzin energii do wytworzenia sprężonego powietrza? Liczba ta, obliczona przez Niemiecką Agencję Energetyczną jest ogromna, ale nie jest to zaskoczeniem, jeśli weźmie się pod uwagę, że sprężone powietrze jest niezbędne w 90% procesów przemysłowych. Niezależnie od tego, czy chodzi o przedmuchanie komponentów, suszenie, chłodzenie, odsysanie, czyszczenie, uszczelnianie, jonizację czy transport – sprężone powietrze jest jednym z naszych najważniejszych zasobów. Jest to jednak również główny czynnik wpływający na koszty energii. Dlatego warto przyjrzeć się bliżej zużyciu sprężonego powietrza, aby zobaczyć, gdzie można zaoszczędzić energię.

Największe straty sprężonego powietrza występują w drodze do samej aplikacji

Czy wiesz, że aż do 50% wytwarzanego sprężonego powietrza marnuje się w wyniku stosowania systemów sprężonego powietrza, które nie są zoptymalizowane lub są słabo zoptymalizowane? Chociaż utrata ciśnienia jest dobrze znanym problemem, badanie przeprowadzone przez Komisję Europejską wykazało, że tylko 9% badaczy bada przyczyny nadmiernego zużycia sprężonego powietrza. 75% stwierdziło, że nie ma do tego niezbędnej wiedzy specjalistycznej. Naszą misją jest to zmienić, ponieważ przyczyny niepotrzebnej utraty sprężonego powietrza są stosunkowo łatwe do znalezienia.

W tym artykule skupiono się na optymalizacji komponentów sprężonego powietrza, przedstawiono informacje na temat identyfikowania wycieków i pomoc w wyborze najlepszego narzędzia. Trzeba przecież pamiętać, że niepotrzebne koszty nie powstają w miejscu doprowadzenia powietrza, ale w drodze do samego zastosowania.

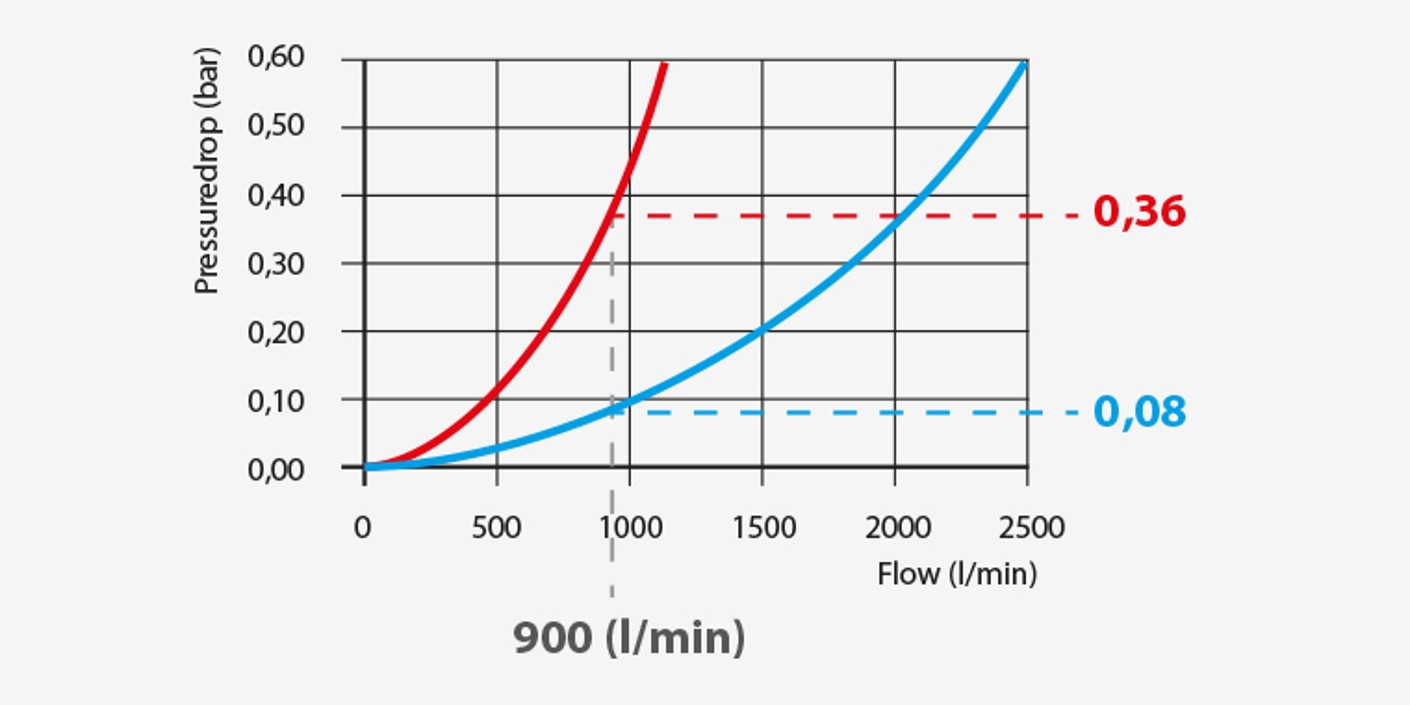

Spadek ciśnienia znacznie zmniejsza wydajność

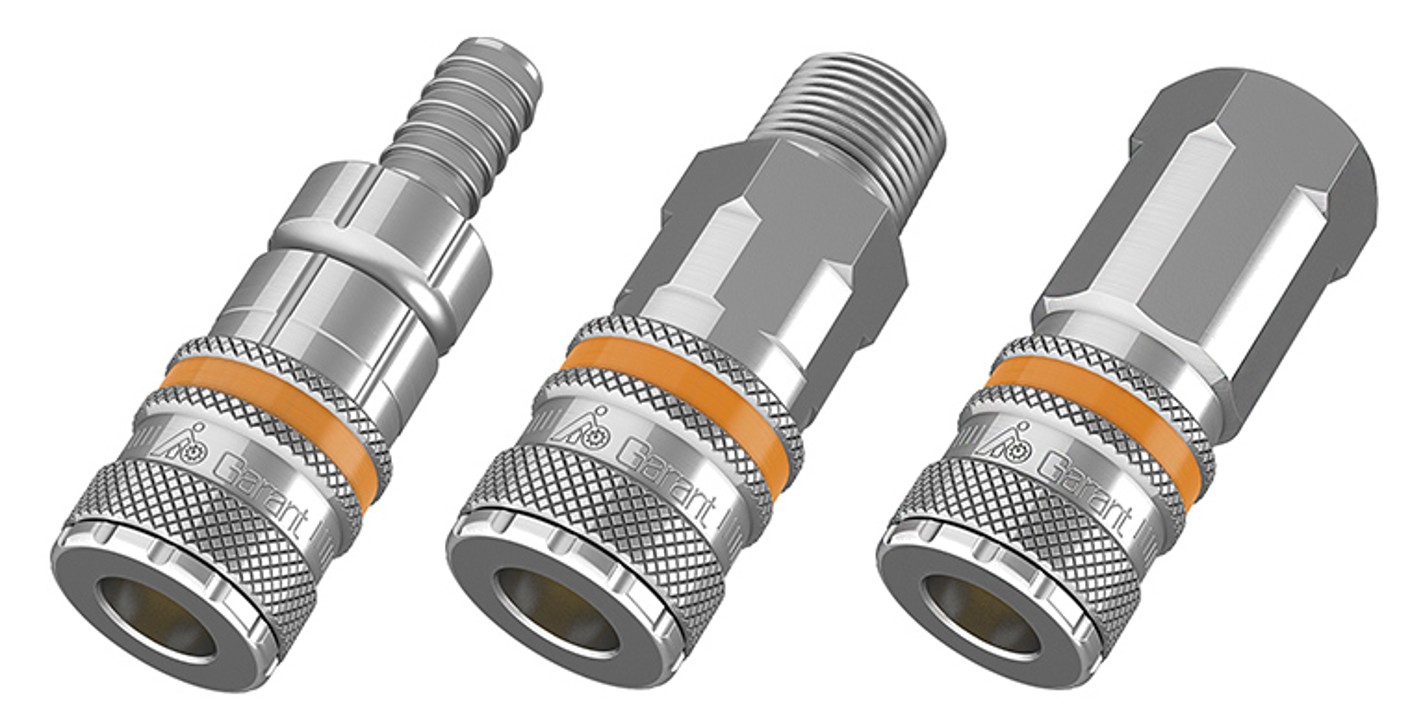

Narzędzia pneumatyczne są zaprojektowane na określone ciśnienie robocze, zwykle 6,3 bara. Zakłada się, że jest to ciśnienie dynamiczne, które występuje, gdy zawory są otwarte. Jest ono zawsze nieco niższe niż statyczne ciśnienie robocze odczytywane na manometrze przy zamkniętym zaworze. Kiedy ciśnienie spada, moc sprężarki znacznie się zmniejsza. Dlatego często wydaje się oczywiste, że należy zacząć szukać problemu w sprężarce. Zamiast tego należy jednak najpierw sprawdzić elementy sprężonego powietrza, zwłaszcza punkty połączeń.

Ile sprężonego powietrza zużywasz?

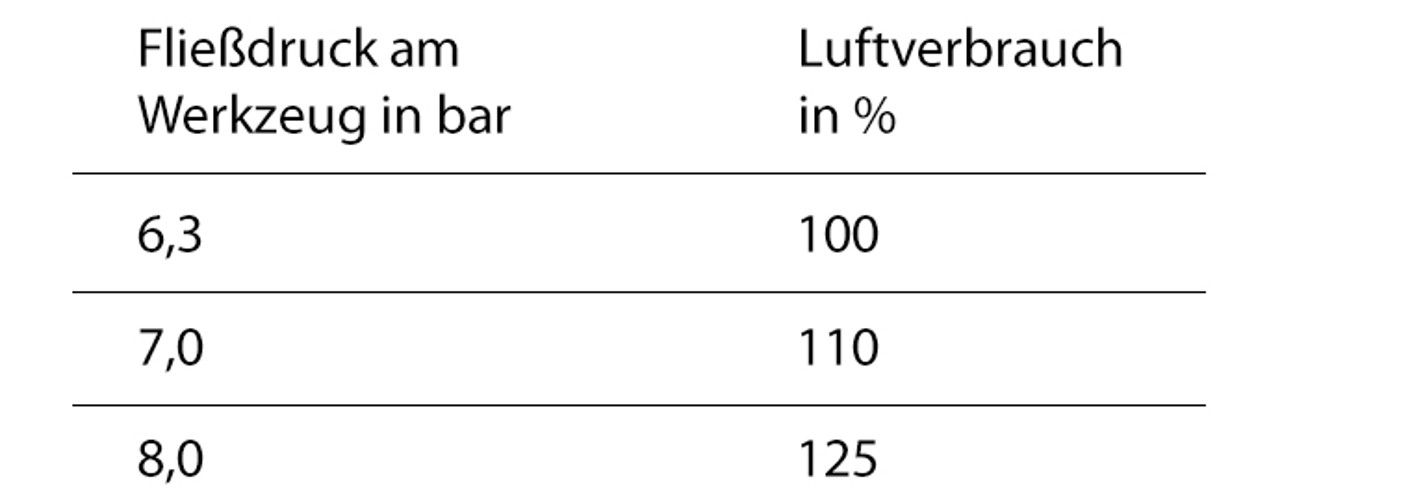

Czy musisz ponownie przemyśleć zużycie sprężonego powietrza? Dotyczy to ośmiu na dziewięć firm. Poświęć trochę czasu na podsumowanie sytuacji i zobacz, w jakim miejscu znajduje się Twoja firma. Teraz jest na to idealny moment, ponieważ niepotrzebne straty sprężonego powietrza będą jeszcze bardziej odczuwalne w obliczu obecnego kryzysu energetycznego. Poniższa tabela zawiera przykład tego, jak rosnące ceny energii mogą mieć dodatkowy wpływ na Twoje koszty.

Aby obliczyć rzeczywiste koszty sprężonego powietrza, zalecamy zasięgnięcie fachowej porady u profesjonalistów lub specjalistycznych firm. Chętnie doradzimy Ci, które komponenty lub narzędzia na sprężone powietrze będą dla Ciebie odpowiednie.

Jak uniknąć wysokich kosztów następczych

Należy pamiętać nie tylko o niepotrzebnej utracie sprężonego powietrza – sprężarki o nieprawidłowym rozmiarze lub sprężarki, które pracują zbyt długo, również powodują gwałtowny wzrost kosztów.

Jeśli zauważyłeś, że przy korzystaniu ze sprężonego powietrza Twój czas pracy na wyprodukowaną jednostkę wydłuża się, czas podjąć działania. Jeśli tego nie zrobimy, wzrosną również koszty wszystkich etapów wytwarzania ciśnienia, potencjalnie sięgające kilkudziesięciu, a nie setek tysięcy euro rocznie. Sytuację pogarszają wyższe koszty konserwacji oraz koszty zakupu nowych narzędzi w wyniku zwiększonego obciążenia narzędzia i sprężarki.

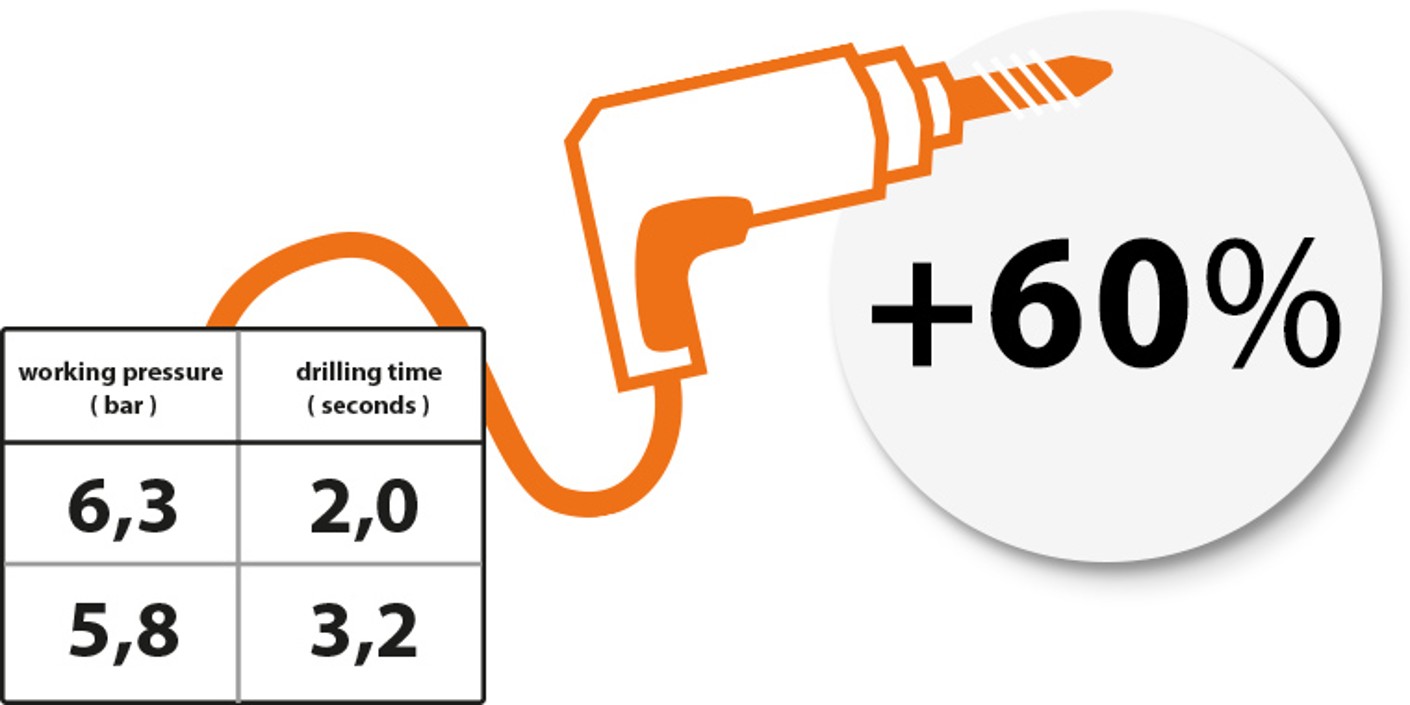

Klucz do oszczędności na przykładzie wiertarki

Jeśli spojrzymy na przykład na wiertarkę, zobaczymy, jaki wpływ na całkowite koszty ma niewystarczające ciśnienie dynamiczne w miejscu poboru. Jeśli ciśnienie sprężonego powietrza spadnie zaledwie o 0,5 bara, sam czas wiercenia wydłuży się o około 60%! Spowodowałoby to wzrost kosztów o ponad 240 euro miesięcznie. Niestety ten przykład jest powszechnie spotykany w większości firm.