Lavorare con la pressione, non sotto pressione: il potenziale risparmio con un uso efficiente dell'aria compressa

Avresti mai pensato che le aziende industriali Italiane utilizzino circa 16 terawattora di elettricità ogni anno per generare aria compressa? La cifra è considerevole e tuttavia non sorprende. Dopo tutto, l'aria compressa è indispensabile per il 90% dei processi industriali. Soffiare, asciugare, raffreddare, estrarre, pulire, sigillare, ionizzare, trasportare: l'aria compressa è uno dei materiali operativi più importanti. Ma è anche un importante fattore di costo energetico. Ecco perché vale la pena esaminare il consumo di aria compressa per individuare potenziali di risparmio.

Le maggiori perdite di aria compressa si verificano nel percorso verso l'applicazione

Fino al 50% dell'aria compressa generata viene sprecata a causa di un utilizzo inefficiente. Sebbene le perdite di pressione siano un argomento ben noto, secondo una indagine della Commissione Europea, solo il 9% degli intervistati riesce a individuare le cause dell'inutile consumo di aria compressa, mentre il 75% ha dichiarato la mancanza di competenze. Tutto ciò può cambiare: le ragioni delle perdite inutili di aria compressa sono relativamente facili da trovare. Ricorda che i costi inutili non si verificano al momento dell'acquisto dell'aria, ma durante il percorso verso l'applicazione.

L'efficienza si riduce notevolmente quando la pressione diminuisce

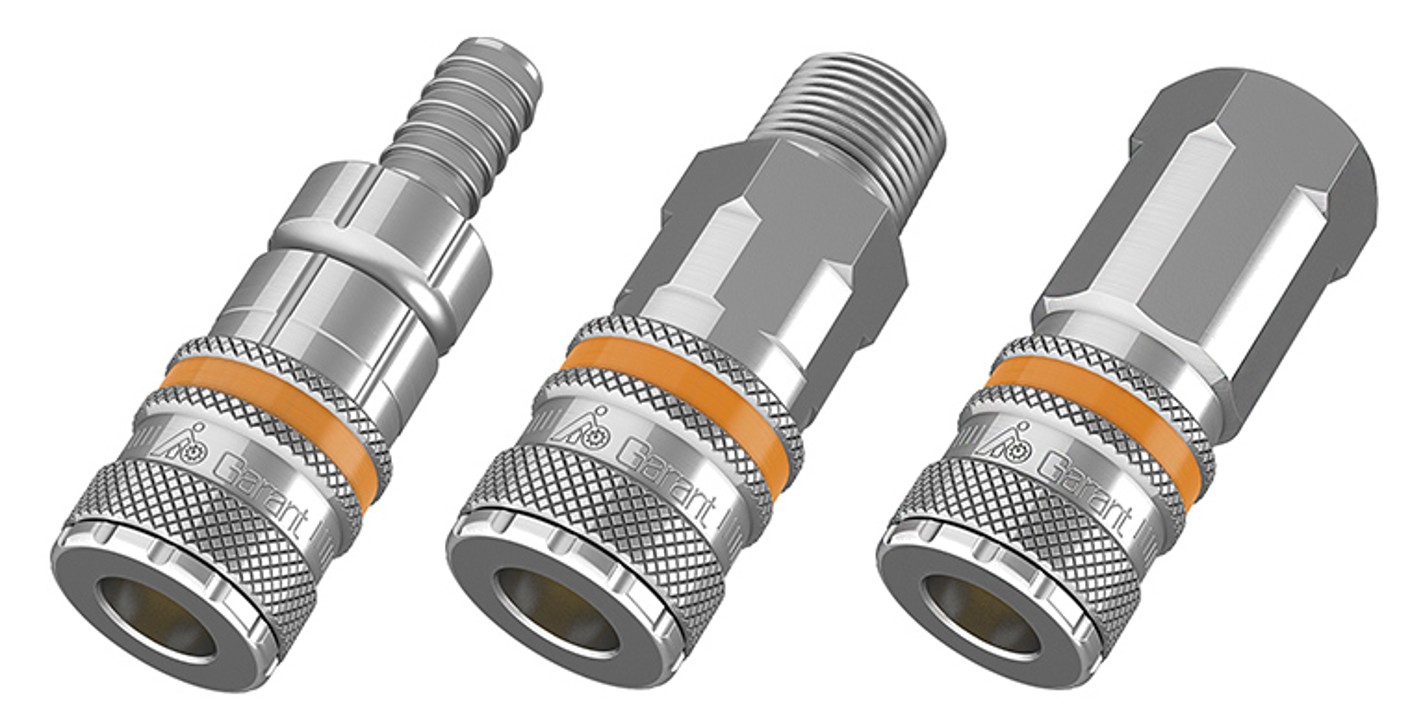

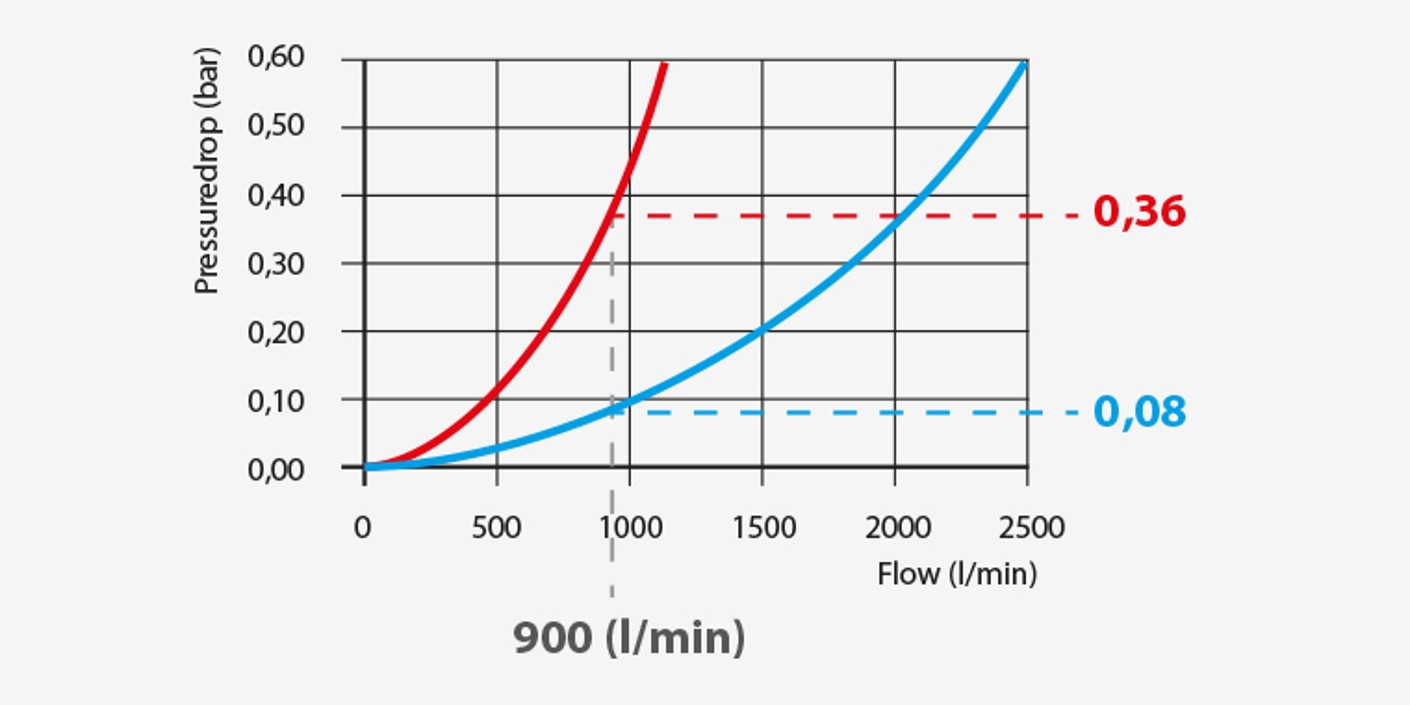

Gli utensili ad aria compressa sono progettati per lavorare in maniera ottimale ad una determinata pressione di esercizio, solitamente 6,3 bar. Questa si basa sulla pressione di flusso che si verifica quando le valvole sono aperte. È sempre leggermente inferiore alla pressione statica di esercizio, che si può leggere sul manometro di una valvola chiusa. A una pressione inferiore, le prestazioni del compressore diminuiscono notevolmente. Spesso sembra ovvio iniziare proprio dal compressore. Invece, è necessario controllare prima i componenti dell'aria compressa, in particolare i punti di connessione.

Quanto è elevato lo spreco di aria compressa?

Almeno otto aziende su nove dovrebbero riconsiderare il proprio consumo di aria compressa. È il momento di prendersi il tempo di fare un’analisi, perché la crisi energetica rende ancora più grave lo spreco inutile di aria compressa. La tabella seguente fornisce un esempio di come l'aumento dei prezzi dell'energia può impattare ancora sui costi.

Per calcolare i costi effettivi dell'aria compressa, rivolgiti a degli specialisti. I tecnici Hoffmann Group possono consigliarti i componenti o gli strumenti per l'aria compressa più adatti.

Evitare gli elevati costi di follow-up

Non è solo l'inutile perdita di aria compressa ad avere un impatto significativo. Anche i compressori non correttamente dimensionati o che funzionano troppo a lungo causano costi molto elevati.

Quando i tempi di lavoro in un'applicazione di aria compressa si allungano, è necessario intervenire, poiché altrimenti i costi per tutte le fasi associate alla generazione di pressione aumenteranno. Questo può portare a decine o centinaia di migliaia di euro all'anno. Inoltre, aumentano anche i costi di manutenzione e di nuova acquisizione a causa delle maggiori sollecitazioni sull'utensile e sul compressore.

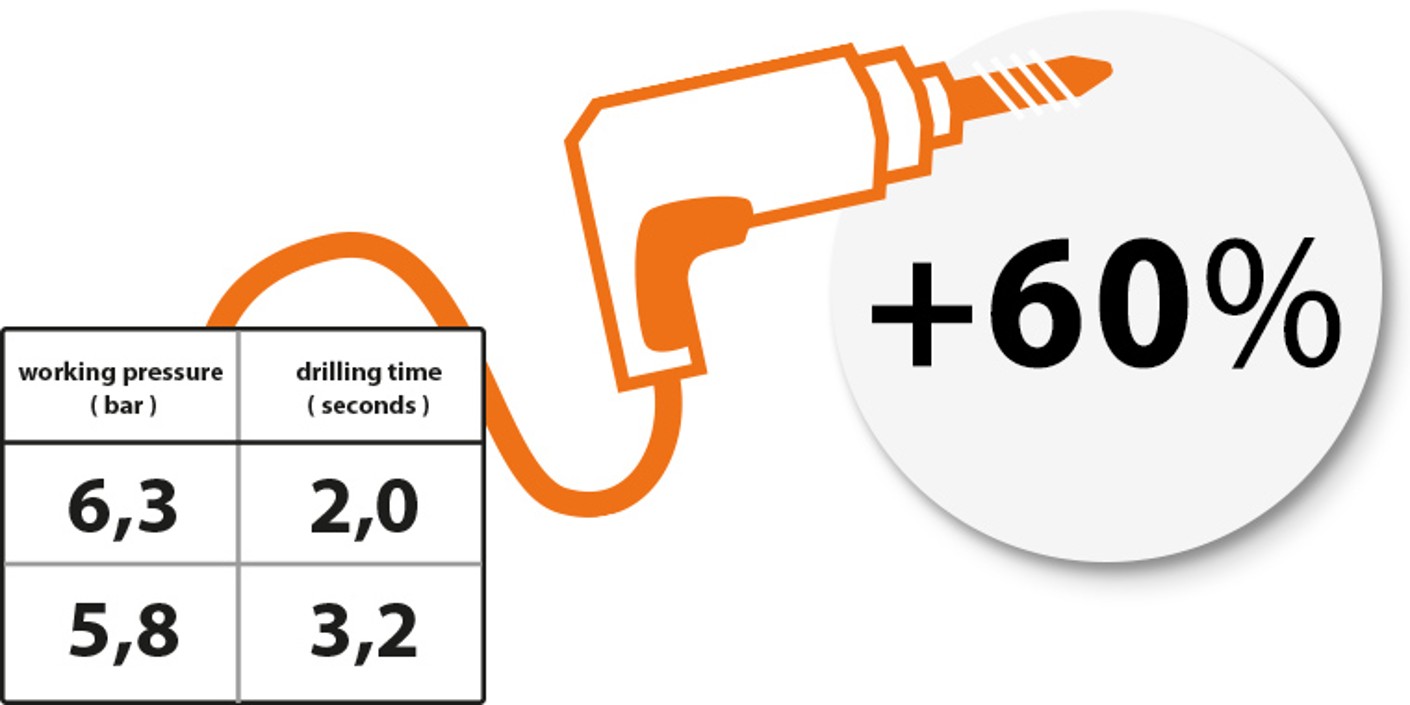

Potenziale risparmio con l'esempio del trapano

Utilizziamo l’esempio del trapano per illustrare l'influenza sui costi totali di una pressione di flusso insufficiente nel punto di estrazione. Con una caduta di aria compressa di soli 0,5 bar, il tempo di perforazione puro aumenta del 60%, quindi con costi aggiuntivi di oltre 240 euro al mese. Purtroppo, ciò è quasi la regola nella maggior parte delle aziende.