Fabrication autonome avec surveillance permanente des processus

Sans intervention humaine – La catégorie reine

L'intégration de solutions supplémentaires pour, par exemple, le contrôle de bris ou la saisie des valeurs mesurées, ou notre solution logicielle "Connected Manufacturing" vous permettent notamment de mettre en œuvre une fabrication totalement autonome. Il n'y a plus personne sur place, même le réglage et la documentation sont réalisés de manière entièrement automatique. Pour une production jusqu'à 80% plus rapide.

Commande intelligente des machines-outils

Pour un processus de fabrication automatisé fiable et rentable, il faut plus qu'un chargement et un déchargement entièrement automatiques de la machine-outil. Une stratégie d'usinage et de serrage adaptée ainsi qu'une régulation permanente des processus sont essentielles pour l'automatisation industrielle et servent à optimiser durablement les processus mécaniques.

Les 7 défis de la fabrication automatisée

- Positionnement et serrage correct de la pièce

- Usure de l'outil

- Contrôle de bris d'outil

- Précision de la pièce

- Evacuation des pièces mises au rebut

- Arrêt du processus

- Phase de chauffage

La solution : augmenter le niveau d'automatisation grâce à la métrologie

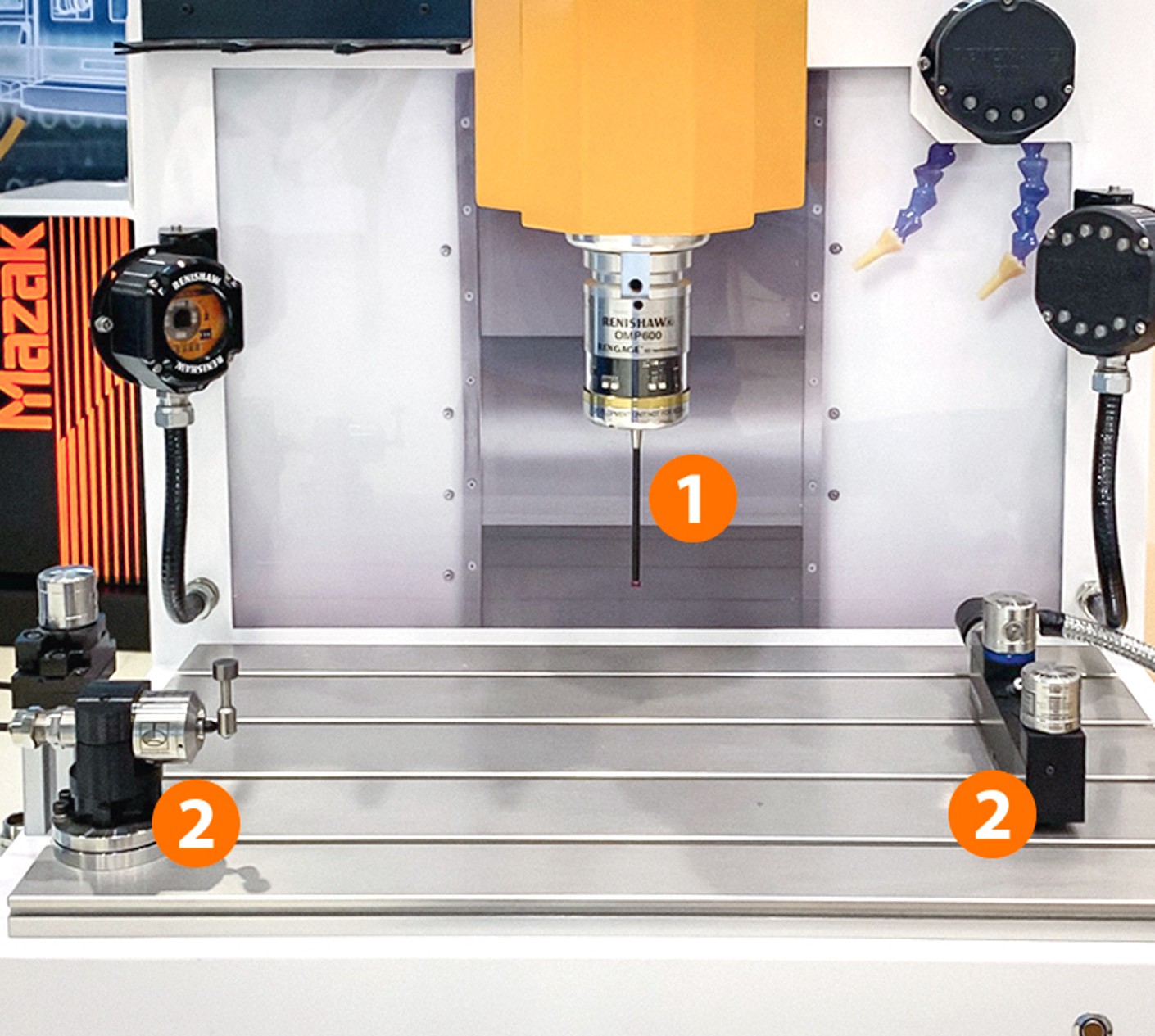

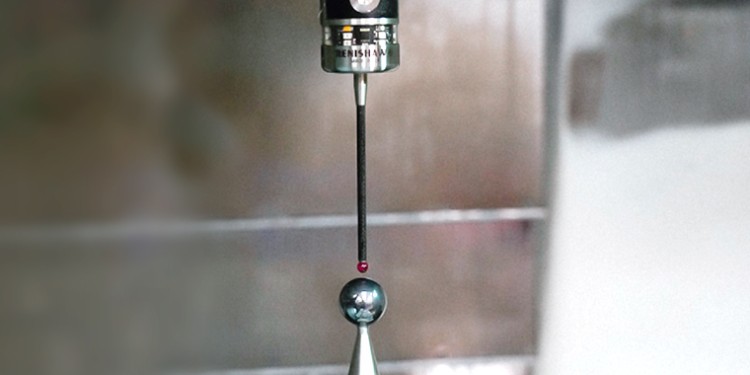

1) Palpeur de broche

Les palpeurs de mesure garantissent une mesure précise et répétable de la pièce et fournissent des données utiles pour les étapes ultérieures :

- Point zéro de la pièce, positionnement de la pièce

- Mesure des caractéristiques fabriquées

- Correction automatique des écarts en cas d'usure de l'outil

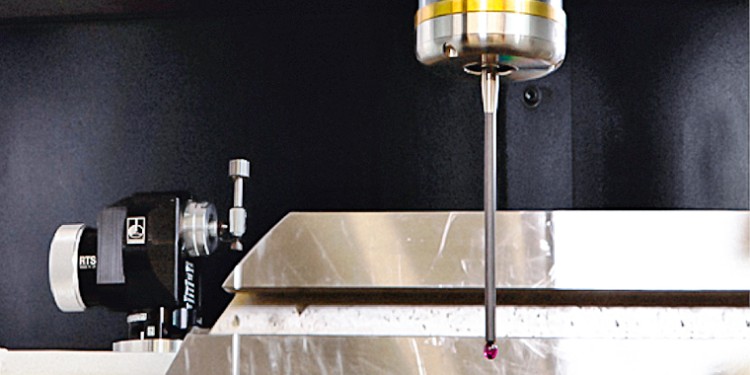

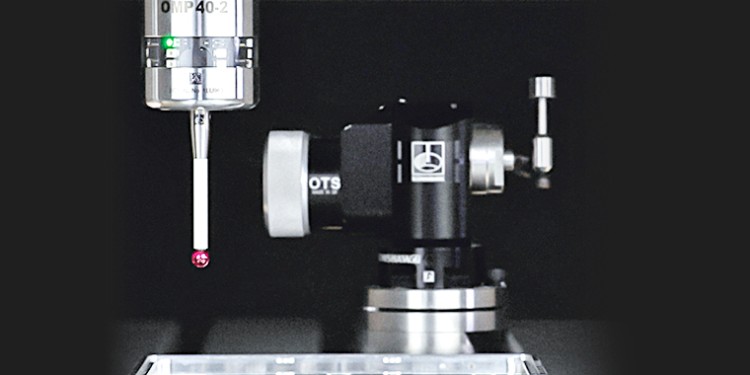

2) Tool Setter

Le Tool Setter et les systèmes de mesure d'outil contrôlent le bris d'outil ou mesurent sa longueur et sa taille :

- Mesure des outils (longueur et rayon)

- Contrôle d'usure des outils (longueur et rayon)

- Contrôle de bris d'outil

Métrologie industrielle : plus qu'un simple alignement des pièces

L'utilisation de la métrologie industrielle dans la fabrication vous permet d'automatiser des activités qui devaient auparavant être effectuées manuellement.

Faites-vous conseiller et améliorez durablement l'efficacité, la qualité, la capacité et la précision de vos machines-outils. Nous vous conseillons en collaboration avec notre partenaire Renishaw. Aucune autre entreprise de métrologie industrielle n'offre cet éventail de technologies à l'appui d'un processus de fabrication CNC entièrement automatique.

Vos avantages :

- Conseils sur site lors de l'étude du projet

- Concept global défini, en concertation, en fonction de vos besoins et de l'environnement de production

- Documentation d'essai permanente pour une optimisation durable de vos processus de fabrication

Nous vous conseillons en collaboration avec Renishaw sur les opérations suivantes :

Réglage de la machine

Le réglage de la machine définit l'orientation et la position et permet un calcul spécifique à la machine du décalage du point zéro qui réduit les écarts entre les machines.

Mise en place de l'outil

Les systèmes de contrôle d'outil avec et sans contact permettent un fonctionnement sans surveillance des machines-outils. Le réglage d'outil détermine la longueur, le rayon et/ou le diamètre des outils de coupe, et même l'état de l'arête de coupe pour le calcul automatique et la correction du déport d'outil.

Mise en place de la pièce

Traditionnellement, cette opération nécessitait l'intervention de l'opérateur. Vous pouvez désormais utiliser la mise en place automatique des pièces dans votre environnement de production pour définir la position des caractéristiques de référence, l'orientation, la taille et l'identification des pièces.

Détection de bris d'outil

La fonction de détection automatique de bris d'outil permet un fonctionnement sans surveillance des machines-outils, ce qui signifie qu'un opérateur peut facilement gérer plusieurs machines. La surveillance de l'état des outils peut détecter la présence d'un outil, la position de l'outil et des arêtes d'outil cassées ou usées.

Mesure dans la machine

La mesure pendant le processus d'usinage vous permet d'adapter l'usinage aux fluctuations du processus d'usinage, à la déformation de la pièce, à la flexion de l'outil et aux effets thermiques. Elle permet une actualisation automatique des systèmes de coordonnées, des paramètres et des valeurs de correction en fonction des conditions effectives en temps réel.

Mesure hors de la machine

L'introduction de méthodes de mesure flexibles à proximité de la fabrication vous permet d'évaluer différentes opérations d'usinage en vue d'une régulation automatique du processus et de garantir ainsi la qualité constante des pièces fabriquées.

Suivi et contrôle

Outre le réglage des outils, la détection des pièces et le contrôle de bris d'outil, les technologies Renishaw peuvent également compenser les modifications et dérives de processus occasionnées par l'usure des outils et les effets thermiques.

Réglage des outils

Réinitialisation automatique du processus d'usinage après un changement d'outil.

Contactez-nous pour plus d'information

Contactez-nous pour plus d'information