So einfach und schnell stellen Sie Profile und Nuten auf der Drehmaschine und Fräsmaschine her

Räumen und Stoßen, einige Wege führen zum passenden Profil oder Nut: Wir geben Ihnen einen Überblick über verschiedenen Verfahren, über Vor- und Nachteile und wann man welches Verfahren am besten verwendet. Wir konzentrieren uns dabei auf die beiden Herstellungsverfahren, die Ihnen die größten Vorteile bieten. Aufwändige Arbeitsschritte, wie das Erodieren oder das Umspannen auf eine andere Maschine, entfallen bei den ausgesuchten Verfahren und auch auf die einschränkende Nutzung einer Räumnadel werden Sie nicht mehr angewiesen sein.

Eine Übersicht

| Verfahren | Größe | Position | Form | Beispiel aus der Fertigung |

|---|---|---|---|---|

| Profilräumen (Taumeln) | Kleine Profile | Innen und Außen | Komplexe Profile | Herstellung von Innenverzahnungen, Keilnuten und komplexen Innnenprofilen |

| Profilstoßen | Große Profile | Innen und Außen | Sechskant-, Vierkant- und Sonderprofile | Herstellung von Sechskantprofilen für Schraubenköpfe, Vierkantprofilen für Werkzeugaufnahmen |

| Nutenstoßen | Variabel | Innen und Außen | Gerade Nuten, Passfedernuten, Keilwellen | Herstellung von Passfedernuten in Wellen und Naben, Keilwellenprofile |

Profilräumen (Taumeln)

Das Profilräumen, auch Taumeln genannt, ist ein spanabhebendes Verfahren. Hier wird durch die konzentrischen (taumelnden) Bewegungen eines Stößels, in nur einem Arbeitsschritt, das gewünschte Profil hergestellt. Bei Innenprofilen entsteht so aus einer Bohrung ein Innenvierkant-Profil, ein Zahnnabeprofil oder auch ein Doppel-Vierkant-Profil. Bei der Herstellung von Außenprofilen wird mit einem speziellen Schneideneinsatz auf dem Profilräumhalter im Handumdrehen aus einem Werkstückbolzen z.B. ein Außensechskant hergestellt.

Die Vorteile und Nachteile im Überblick:

Vorteile:

- Hohe Präzision: Das Profilräumen ermöglicht die Herstellung von präzisen und maßhaltigen Profilen

- Effizienz: Das Verfahren ist sehr schnell, da das gewünschte Profil in einem Arbeitsgang erzeugt wird

- Saubere Oberflächen: Das Profilräumen hinterlässt saubere und glatte Oberflächen, was die Nachbearbeitung minimiert

- Vielseitigkeit: Es ist geeignet für die Herstellung von Innenprofilen wie Verzahnungen, Keilnuten und anderen komplexen Formen

- Reduzierte Rüstzeiten: Durch den Wegfall des Umspannens auf eine andere Maschine, reduziert sich die Rüstzeit

- Flexibilität: Auch Sonderformen sind möglich (bei uns auf Anfrage lieferbar)

Nachteile:

- Einschränkungen bei der Form: Nicht alle Profilformen sind mit diesem Verfahren möglich (Einschränkungen durch das Profilwerkzeug)

- Materialabhängigkeit: Effizienz und Präzision können je nach Material variieren, insbesondere bei sehr harten oder zähen Werkstoffen

- Werkstückschwächung: Die Bohrung muss etwas tiefer ausgeführt sein und die Welle braucht einen Freistich, damit das Material verdrängt werden kann

So funktioniert das Profilräumen auf der Dreh- und Fräsmaschine

Die Schritte zur Fertigung von Innenprofilen sind recht eingehend. Zunächst ist eine passende Bohrung im Werkstück nötig. Die Vorbohrung sollte so groß wie möglich sein, um die Bearbeitungszeit niedrig zu halten und die Schneide zu schonen. Weiterhin sollte die Bohrung tiefer ausgeführt werden, damit das Material verdrängt werden kann.

Nun kann das eigentliche Räumen beginnen: Schritt für Schritt gibt das Werkzeug der Bohrung die gewünschte Form. Tipps dazu, wie Sie das Räumen auf der Dreh- und Fräsmaschine am besten handhaben sowie eine Übersicht über passende Richtwerte zum Bohrungsdurchmesser, finden Sie hier.

Die Herstellung von Außenprofilen funktioniert ähnlich wie die der Innenprofile. Im ersten Schritt muss zunächst das Werkstück vorbereitet werden, so dass ein Bolzen entsteht, dessen Umkreisdurchmesser kleiner ist als das gewünschte Profil. Hierbei ist es wichtig, einen Freistich anzubringen, in den das Material verdrängt wird. Mit dem Profilräumeinsatz für Außenprofile fahren Sie anschließend auf den Bolzen - dieser schneidet das passende Profil in nur einem Arbeitsgang. Richtwerte zum Werkstückdurchmesser und Ratschläge zum Räumen von Außenprofilen, finden Sie hier.

Werkzeugtipp der Hoffmann Group zum Außenprofilherstellen

Sie stellen bereits Innenprofile auf der Drehmaschine her und möchten jetzt auch gelegentlich Außenprofile im Räumverfahren fertigen? Dann wird Sie unsere praktische Adapterlösung interessieren. Mit diesem Adapter können Sie ganz einfach Ihren Innenprofil-Räumhalter zur Fertigung von Außenprofilen nutzen, hier finden Sie mehr Informationen dazu.

Die Adapter-Lösung empfehlen wir aber nur für den Fall, wenn Sie gelegentlich Außenprofile herstellen. Tun Sie dies regelmäßig, sollten Sie aus Stabilitätsgründen zum Außenprofilräumhalter greifen.

Eines sollten Sie bei keinem der Verfahren vergessen: den Einsatz von Kühlmitteln und Schmiermitteln, denn diese reduzieren die Reibung und verlängern die Werkzeuglebensdauer.

Profilstoßen

Das Profilstoßen ist auch ein spanabhebendes Herstellungsverfahren, bei dem mit einem

Profilstoßhalter und dem passenden Schneideinsatz unterschiedliche Profile produziert

werden können. Hierbei ist weder eine Räumnadel notwendig noch ein unnötiges

Umspannen Ihres Werkstücks: die Profile können auf einer gewöhnlichen CNC-Drehmaschine hergestellt werden (mit einem gewissen manuellen Aufwand ist es natürlich

auch auf konventionellen Drehmaschinen möglich). Um besonders hohe Anforderungen an

Passgenauigkeit, Profilform und -breite zu erfüllen, benötigt man entweder eine

Drehmaschine mit Y-Achse oder eine spezielle Exzenterbuchse für den Profilstoßhalter.

Vorteile:

- Einfach: Das Profilstoßen kann auf herkömmlichen CNC-Drehmaschinen durchgeführt werden, es sind keine weiteren speziellen Maschinen nötig

- Materialunabhängigkeit: kann auch in Materialien mit höherer Festigkeit verwendet werden

- Kosteneffizienz: Niedrige Einricht- und Werkzeugkosten im Vergleich zu anderen Verfahren, wie dem Räumen mit einer Räumnadel oder dem Drahterodieren.

- Präzision: Garantierte Maßhaltigkeit bei der Herstellung von Sechskant-, Vierkant- und Sonderprofilen

- Flexibilität: Kann auch für Sackloch-Profile verwendet werden

Nachteile:

- Werkzeugverschleiß: Höherer Verschleiß bei harten Materialien.

- Geschwindigkeit: Kann bei einer sehr hohen Stückzahl langsamer sein als andere Verfahre

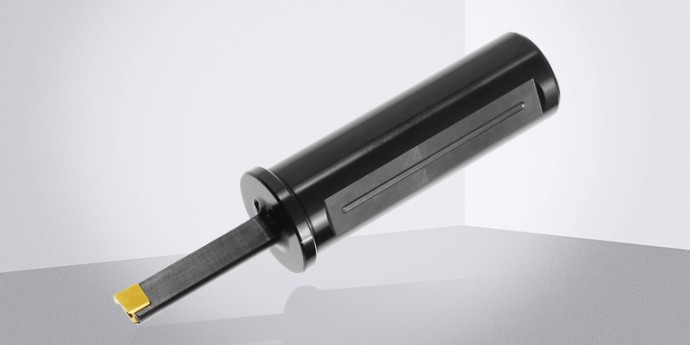

Nutenstoßen

Das Nutenstoßen ist genau wie das Profilstoßen ein spanabhebendes Herstellungsverfahren und funktioniert mit einem Nutenstoßhalter und einem passenden Schneideinsatz. Auch hier werden keine weiteren Maschinen benötigt, die Herstellung kann sowohl auf CNC-Drehmaschinen als auch auf Bearbeitungszentren unternommen werden.

Die Nut wird hier durch die Schnittbewegungen auf der Z-Achse erstellt, während die Spanntiefe durch Bewegungen der X-Achse bestimmt wird. Besonders nützlich ist das Nutenstoßen bei der Herstellung von Passfedernuten und Keilnuten.

Für Nuten mit einer höchsten Anforderung an Passgenauigkeit, benötigen Sie - wie beim Profilstoßen - entweder eine programmierbare Y-Achse oder eine Exzenterbuchse für Nutenstoßhalter.

Vorteile:

- Vielseitigkeit: Kann auf CNC-Drehmaschinen sowie Bearbeitungszentren angewendet werden

- Kosteneffizienz: Günstigere Anschaffungskosten im Vergleich zu anderen Verfahren wie dem Räumen mit Räumnadel

- Präzision: Hohe Präzision bei der Herstellung von Nuten mit verschiedenen Breiten und Toleranzen

- Prozesssicherheit: Erhöhte Stabilität und Prozesssicherheit durch speziell entwickelte Schneideinsätze

Nachteile:

- Werkzeugverschleiß: Höherer Verschleiß bei harten Materialien

- Geschwindigkeit: Kann bei einer sehr hohen Stückzahl langsamer sein als andere Verfahren

Passende Werkzeuge

Gerne beraten wir Sie zum passenden Fertigungsverfahren für Ihre Fertigung. Passende Werkzeuge finden Sie hier: