Gewindefräser der GARANT Master TM Familie: revolutionär in Prozesssicherheit und Performance

Der GARANT Master TM Bohrzirkulargewindefräser überzeugt durch hohe Prozesssicherheit und Standzeit

Die spezielle Stirnschneidengeometrie mit Ungleichteilung ermöglicht prozesssicheres Zirkulargewindefräsen in einem universellen, breiten Materialspektrum. Der GARANT Master TM Bohrzirkularfräser kann in verschiedensten Branchen eingesetzt werden, von Automobil, Maschinenbau oder auch in Luft- und Raumfahrt.

Durch das homogene VHM-Ultrafeinkorn-Substrat wird eine gleichbleibende Zerspanungsleistung mit einer erhöhten Werkzeugsteifigkeit und Biegebruchfestigkeit gewährleistet.

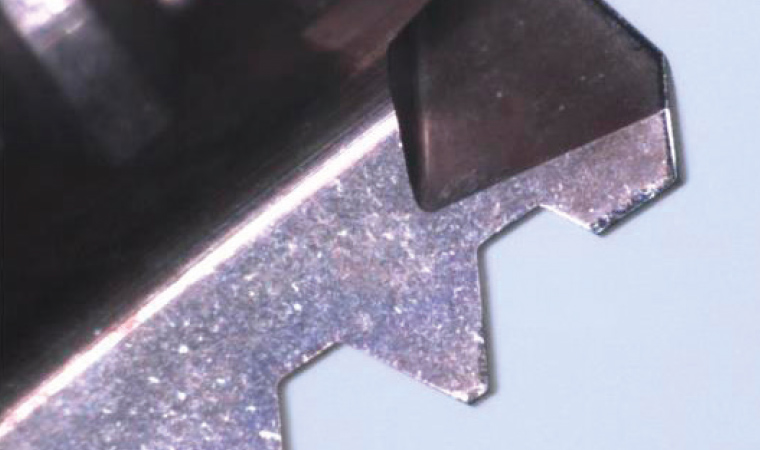

Die innovative Stirnschneidengeometrie bietet noch mehr Verschleißschutz beim zirkularen Eintauchen ins Volle.

Resultat: Hohe Standzeiten, ohne das Werkzeug ständig wechseln zu müssen. Zusätzlich minimiert die höhere Prozesssicherheit das Risiko von Werkstückausschuss und vermeidet somit unerwünschte Produktionsverzögerungen - auch hinsichtlich langer Wertschöpfungsketten.

Ihre Vorteile auf einen Blick:

- Bohren, Gewinden in einem Arbeitsgang

- Linksschneidendes Werkzeug

- Optimale Kühlschmierstoffausbringung

- Maximal erreichbare Gewindetiefe

- Hohe Oberflächengüte der Gewinde

- Einsatzmöglichkeit in einem breiten Materialspektrum. Grünring für einen universellen Einsatz

- Verstärkter Werkzeugkern für höchste Prozesssicherheit

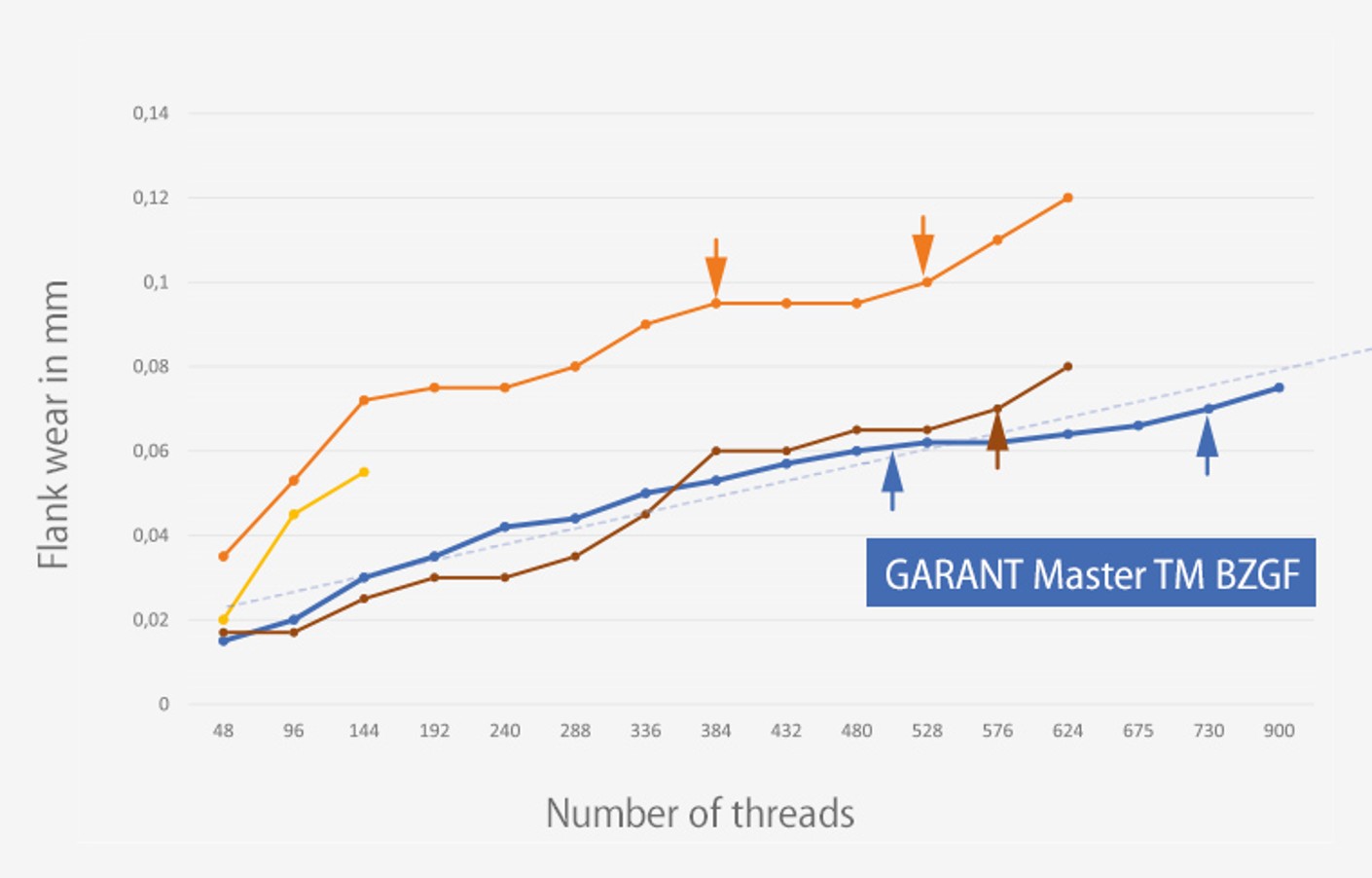

Vergleichstest GARANT Master TM mit Wettbewerbern: Benchmark Standzeitvergleich

Testreihe M6-Gewinde 2,5 x D in 1.7225 (42CrMo4+QT):

- Gleichlauf ohne Schnittaufteilung

- Spindeldrehrichtung links (M04)

- Variable Schnittwerte nach Herstellerangaben

- Fräs-/Gewindetiefe = 15 mm

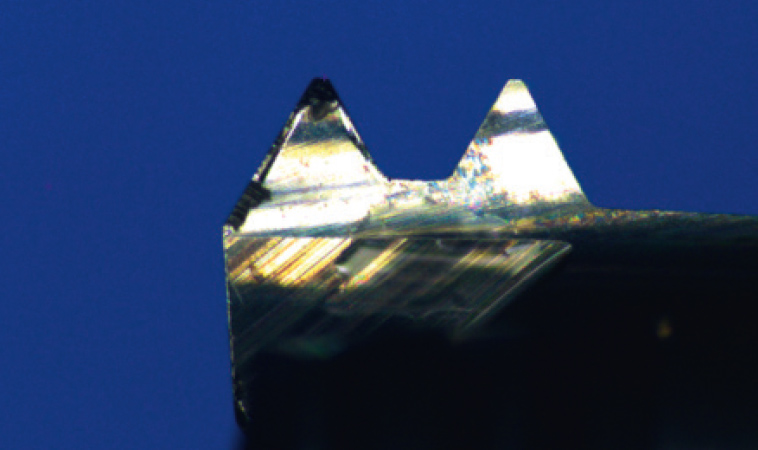

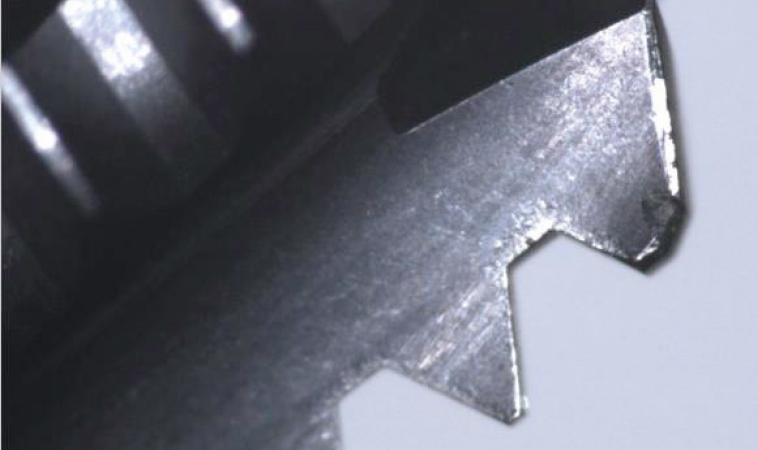

- Klare Vorteile hinsichtlich Verschleiß und Standmenge im Vergleichstest

| GARANT Master TM |  |  |  |  |

|---|---|---|---|---|

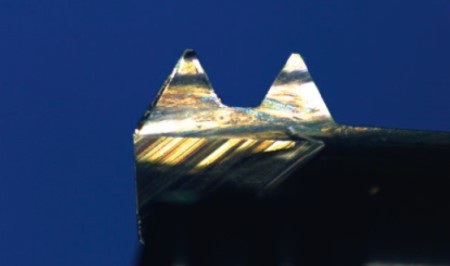

| Verschleiß nach 225 Gewinden | Verschleiß nach 450 Gewinden | Verschleiß nach 675 Gewinden | Verschleiß nach 900 Gewinden | |

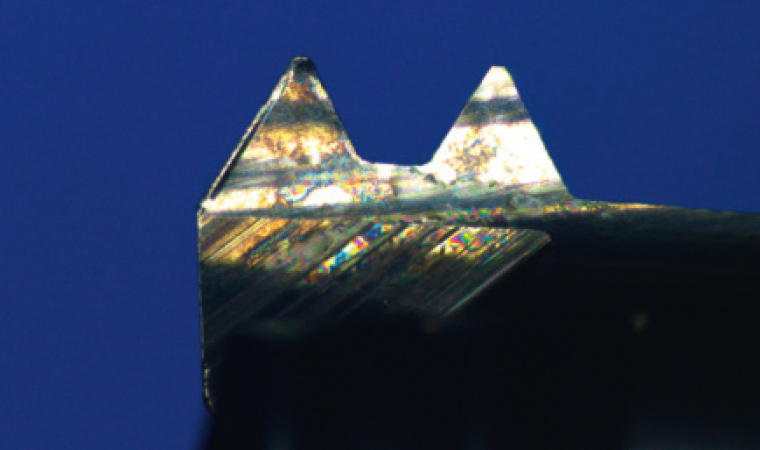

| Wettbewerber 1 |  |  |  | |

| Verschleiß nach 96 Gewinden | Verschleiß nach 480 Gewinden | Starker Verschleiß nach 624 Gewinden: Testende. | ||

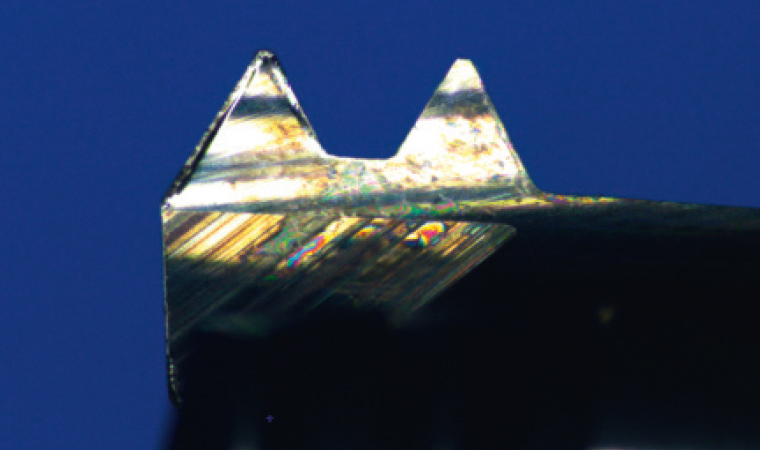

| Wettbewerber 2 |  |  |  | |

| Verschleiß nach 96 Gewinden | Verschleiß nach 480 Gewinden | Starker Verschleiß nach 624 Gewinden: Testende. |

GARANT Master TM erzielt messbare Vorteile im Fertigungsprozess

Hohe Laufruhe und reduzierte Schnittkraft durch innovative Geometrie.

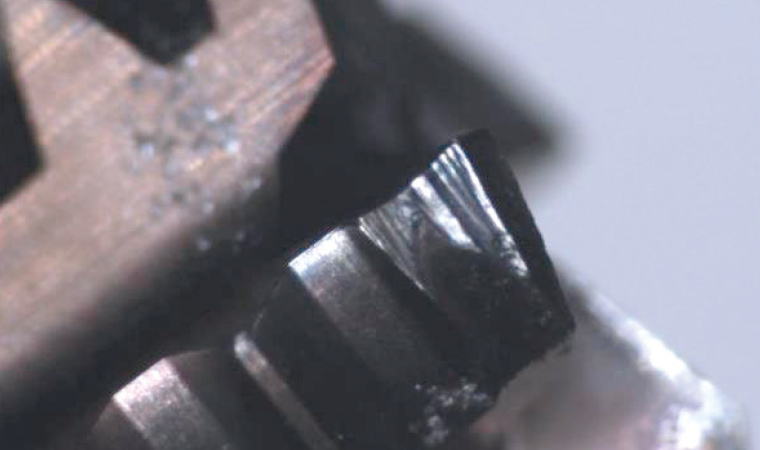

Im Gewindefräsprozess sind auftretende radiale Schnittkräfte und Vibrationen ein großes Problem für die Prozesssicherheit. Durch die innovative Ungleichteilung der Schneiden reduziert der GARANT Master TM diese Einflussfaktoren deutlich, wie in einer Schnittkraftmessung eindrucksvoll belegt werden kann.

Messpunkt A: nach der 180°Einfahrschleife, bei Eintritt in die Bohrungswand

Beim GARANT Master TM zeigen die Messpunkte eine klar definierte Verteilung des Biegemoments. Die Vergleichswerkzeuge weisen eine sichtbar ungleichmäßige Verteilung auf, was auf starke Vibrationen in der Bearbeitung zurückzuführen ist.

Messpunkt B: Im Volleingriff der Schneiden

Die beim Gewindefräsen seitlich auftretenden Kräfte beeinflussen die Qualität des Gewindes. Beim GARANT Master TM ist eine klare Verteilung der Messpunkte erkennbar. Konventionelle Gewindefräser erzeugen durch hohe Vibrationsneigung deutliche Ungleichverteilungen des Biegemoments. Teilweise war dadurch die Lehrhaltigkeit nicht mehr gegeben.

1. Ungleichteilung: Deutliche Reduzierung von Vibrationen. Hohe Laufruhe. Reduzierung der Schnittkräfte vermeidet Werkzeugabdrängung.

2. Korrigiertes Gewindeprofil: Vermeidung von Profilverzerrungen. Lehren- und normgerechte Gewinde.

3. Innovative Beschichtung: Modernste Beschichtungstechnik für optimalen Verschleißschutz. Leistungsstark in einem breiten Materialspektrum.

4. Erhöhte Anzahl an Schneiden: Mehr Effizienz durch erhöhten Konturvorschub.

5. Optimiertes VHM-Substrat: Verbesserung der Biegebruchfestigkeit. Hohe Werkzeugsteifigkeit.

Broschüre

Gewindefräsen in Bestform.

GARANT Master TM – innovative Geometrie für eine extrem hohe Laufruhe und reduzierte Schnittkräfte im Gewindefräsprozess.

Durchblättern

Durchblättern

Zum Kontakt

Zum Kontakt