Dosažení proporcionality: výzvy při výrobě nástrojů a forem

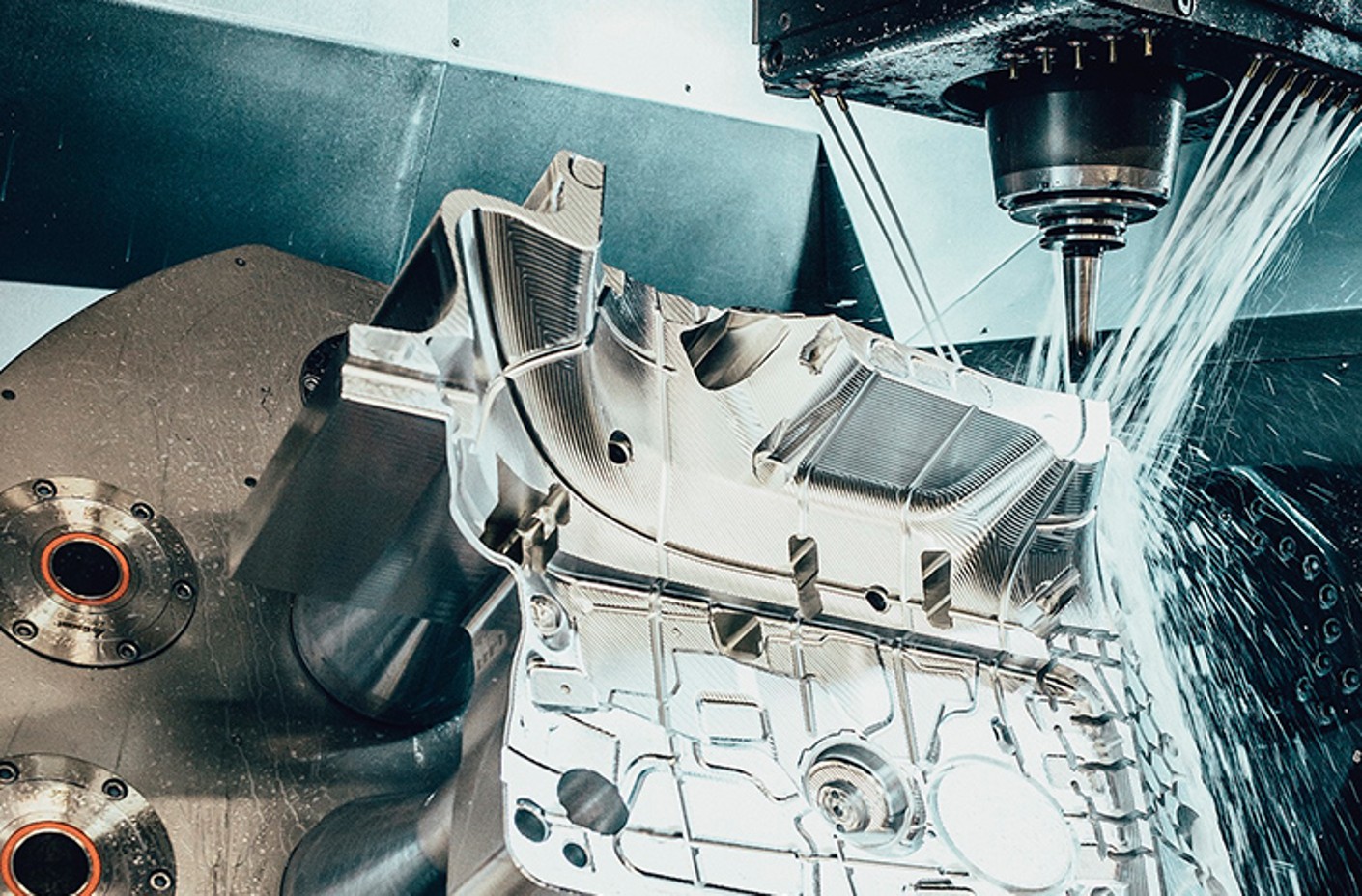

Jako vedoucí výroby a zkušený obráběč kovů ve výrobě nástrojů a forem jste jistě zpozorovali nárůst složitosti konstrukčních požadavků a tvarů součástí. Zákazníci od vás očekávají více než jen přesné lícování a vynikající kvalitu povrchové úpravy. Další prvky jsou stejně důležité – vaši zákazníci si musí být jisti, že mohou kdykoli reprodukovat dokonalé výsledky při zachování efektivity. Zde si můžete přečíst klíčová fakta o výzvách, kterým čelíte v odvětví výroby nástrojů a forem. Seznamte se s nejdůležitějšími materiály a technickými detaily a zůstaňte v obraze, co se týče problematiky přípravných prací a významu nejnovějších obráběcích procesů, jako je metoda parabolického výkonového řezání neboli Parabolic Performance Cutting (PPC) a vrtání hlubokých děr (TLB).

Ve hře je zde několik faktorů – zvládnutí každého parametru

Abyste zajistili úspěch v každém kroku procesu, potřebujete pro každou fázi dvě věci. Jde o odborné znalosti ohledně toho, která strategie obrábění nejlépe vyhovuje potřebám zákazníka,adobře zásobenou řadu vysoce kvalitních nástrojů s dlouhou životností. Pokud máte tyto základní předpoklady, bude vaše práce pokračovat se stejnou úrovní efektivity, bez ohledu na to, zda pracujete na nástrojích, jednoduchých geometriích nebo vysoce složitých 3D tvarech – a bez ohledu na to, zda se jedná o tvrdé nebo měkké obrábění. Pak budete moct s jistotou frézovat, vrtat a upínat a brousit – na mikrometr přesně.

Výběrem správného nástroje získáte řadu výhod.

- Získejte spolehlivé údaje o řezání

- Zlepšete odvod třísek

- Prodlužte životnost nástroje, což vede ke zvýšení šířky stopy opotřebení

- U frézovací destičky co nejlépe využijte délku břitu

- Zlepšete kvalitu povrchové úpravy

- Zkraťte provozní dobu

- Standardizujte zobrazení naměřených hodnot

Upevněte své obrobky pevně na místě – rádi vám pomůžeme

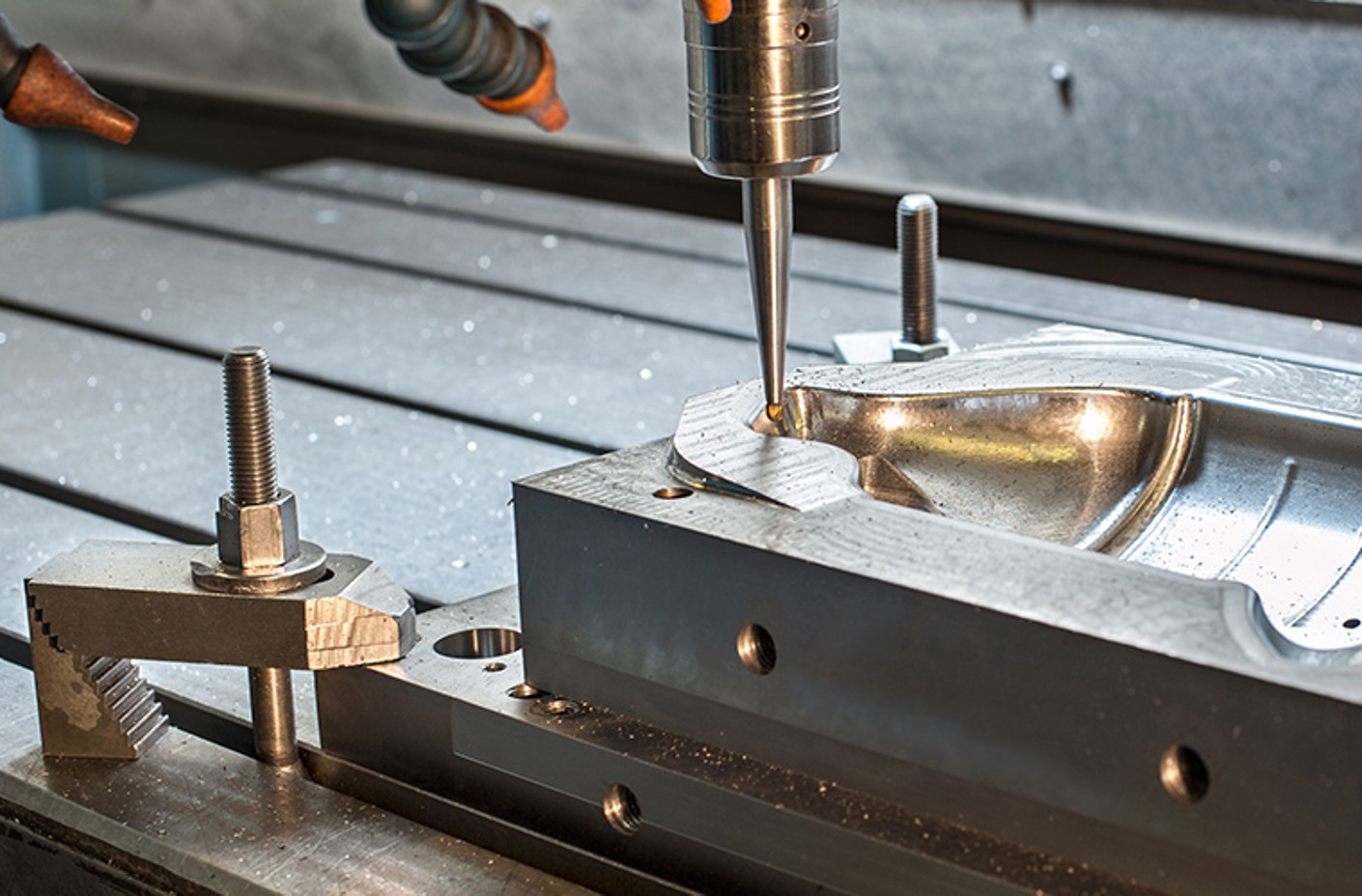

Standardní komponenty jsou skvělé – pokud splňují požadavky, které vyžadují specifické úkoly při konstrukci forem a výrobě nástrojů. Abyste dosáhli optimálního přenosu síly, musíte polotovar nebo obráběný materiál upevnit a nástroj pevně usadit. Největší překážkou, kterou je třeba překonat, je složitá geometrie nástroje. Často je nutné polotovar několikrát upevnit a znovu uvolnit, aby byla na konci procesu frézování a vrtání zaručena rozměrová přesnost konečného tvaru nástroje.

Nezáleží na tom, zda pracujete na víceúčelových strojích, jako jsou frézovací a soustružnická centra, systémy upínání nástrojů s polygonovými kužely nebo kužely s dutou stopkou s plochým povrchem. Čím méně tolerancí má váš upínač nástrojů, tím snáze se vyhnete úhlovým chybám a chybám výšky.

K dispozici jsou následující upínače nástrojů:

- Kuželový upínací trn ISO

- Kuželový upínací trn s dutou stopkou

- Kuželové upínací trny ISO s plochým povrchovým kontaktem/dvoukontaktní upínače

- Nástrojové systémy MTM

- Systémy upínání nástrojů s polygonovými kužely

Víme, co funguje – upínací trny mají nejlepší výsledky

I pokud již používáte upínací trny, existuje způsob, jak zlepšit kvalitu vašeho obrobku a čas potřebný ke zpracování. Pokud například frézujete (hrubování a dokončování), můžete jako alternativu k upínacímu trnu s boční plochou (upínací trn Weldon) použít upínací trn se šikmou upínací plochou (upínací trn Whistle-Notch), který vám umožní přesnější vrtání. To proto, že v takové situaci může být úbytek délky v důsledku přebroušení čela vrtáku korigován nastavením axiální délky v základním držáku nástroje. Pokud musíte provádět náročné obráběcí úkoly (frézování TPC), upínací pouzdro pro výkonové frézování je díky své ochraně proti vytažení a funkci tlumení vibrací dokonalým doplňkem upínacího trnu, které se navíc obzvláště snadno používá.

Vedle upínacích trnů jsou k dispozici následující další kleštiny:

- Hydraulické pouzdro

- Přesná upínací kleština ER Centro P

- Tepelné upínače

Pro práci na relativně jednoduchých polotovarech jsou vhodné:

- Magnetická upínací technika

- Vakuová technologie

- Sevření nulového bodu

- Používání jigové vložky

Zůstat nad věcí – sevření polotovaru

Pro práce, které umožňují přímé upnutí polotovaru na servírovacím stolku, jsou dobrou volbou podélné upínače nebo čelisti. Pokud pracujete převážně na obráběcích centrech a frézkách, pak se vám mohou hodit vysokotlaké upínače, středicí svěráky a strojní svěráky. Při výběru správné technologie pro vaše podnikání vždy věnujte pozornost programátorskému úsilí. Při výrobě nástrojů a forem je důležité mít na paměti, že proces i programování musejí probíhat stejně efektivně.

Pokud byste chtěli celý svůj proces urychlit a přitom zohlednit všechny upínací procesy, naši odborníci vám vysvětlí všechny technické možnosti.

Využít poradenství

Ne všechno musí být těžké – rady ohledně vašeho materiálu

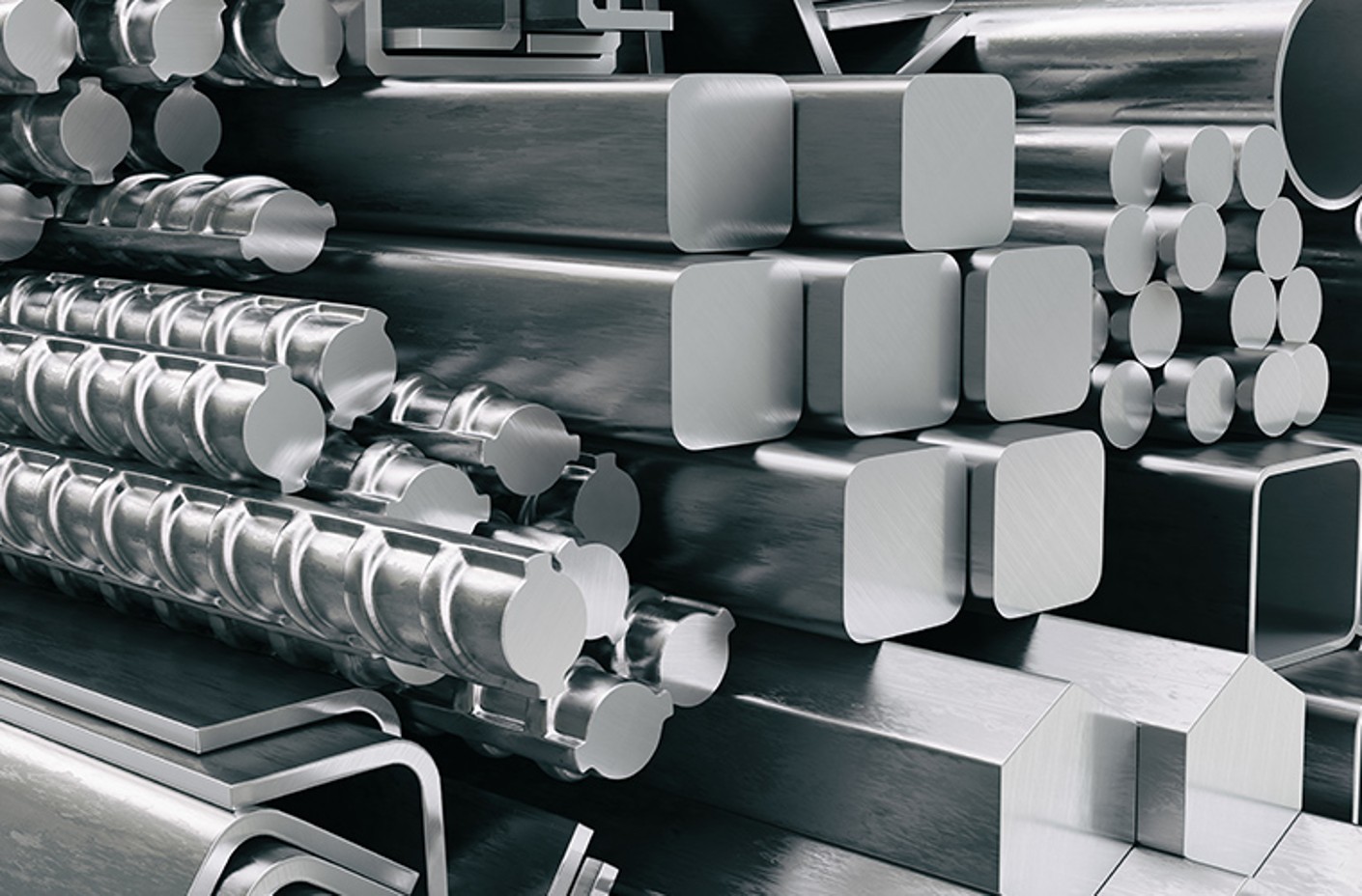

Ocel není jen ocel – pečlivě ji zkontrolujte!

Při vaší řemeslné práci coby mistra nebo specialisty na výrobu nástrojů a forem jsou nejdůležitější:

- Slitinový prvek ve vaší oceli

- Možnost tepelné úpravy

Co bezpodmínečně musíte vědět o oceli při výrobě nástrojů a forem:

- Austenitické nerezové oceli: snadno obrobitelné.

- Superaustenit: extrémně obtížně obrobitelný

- Feritické nerezové oceli: mají tendenci lepit, ale jsou mechanicky snadno zpracovatelné

- Martenzitické nerezové oceli: obrábění se může lišit v závislosti na předběžné úpravě (žíhané nebo temperované)

- Austeniticko-feritické nerezové oceli (duplexní ocel): extrémně vysoká pevnost v tahu a tepelná odolnost, obtížně obrobitelné

Lehčí varianta – použití hliníku nebo hliníkových slitin

Pokud máte tu možnost, hliník má řadu výhod. Je to lehký materiál, který se obecně snadno obrábí. Ve srovnání s ocelí stejné pevnosti můžete s hliníkem při své práci těžit z příznivějších řezných sil. Jako zkušený obráběč kovů víte, že tvar třísky je důležitý, vzhledem k relativně velkému možnému objemu třísky. Tvar třísky závisí jak na materiálu samotném, tak na řezných podmínkách a geometrii nástroje. Pokud v rámci svého pracovního procesu oceňujete dlouhou životnost nástrojů, pak se nástroje vyrobené z vysokorychlostních ocelí (HSS) a tvrdokovu dobře hodí pro obrábění tvářených hliníkových materiálů.

Důležité:

- Čistý hliník a kalitelné tvářené materiály v měkkém stavu mají tendenci vytvářet rušivé třísky nebo nánosy na hranách, zejména při nízkých řezných rychlostech. To může mít za následek špatnou kvalitu povrchu.

- Řezné vlastnosti hliníkových litých materiálů bez silikonu jsou přibližně stejné jako u odpovídajících tvářených materiálů.

- Kalitelné a hypoeutektické Al-si lité slitiny se hůře obrábějí. Tato vlastnost se zvyšuje s vyšším obsahem silikonu. V tomto případě jsou dobrou volbou tvrdokovy.

- Pro hypereutektické Al-si lité slitiny je nejlepší použít tvrdokovy nebo polykrystalické diamantové nástroje. Důležité: hrubé částice silikonu v relativně tvrdé základní struktuře výrazně snižují životnost nástroje.

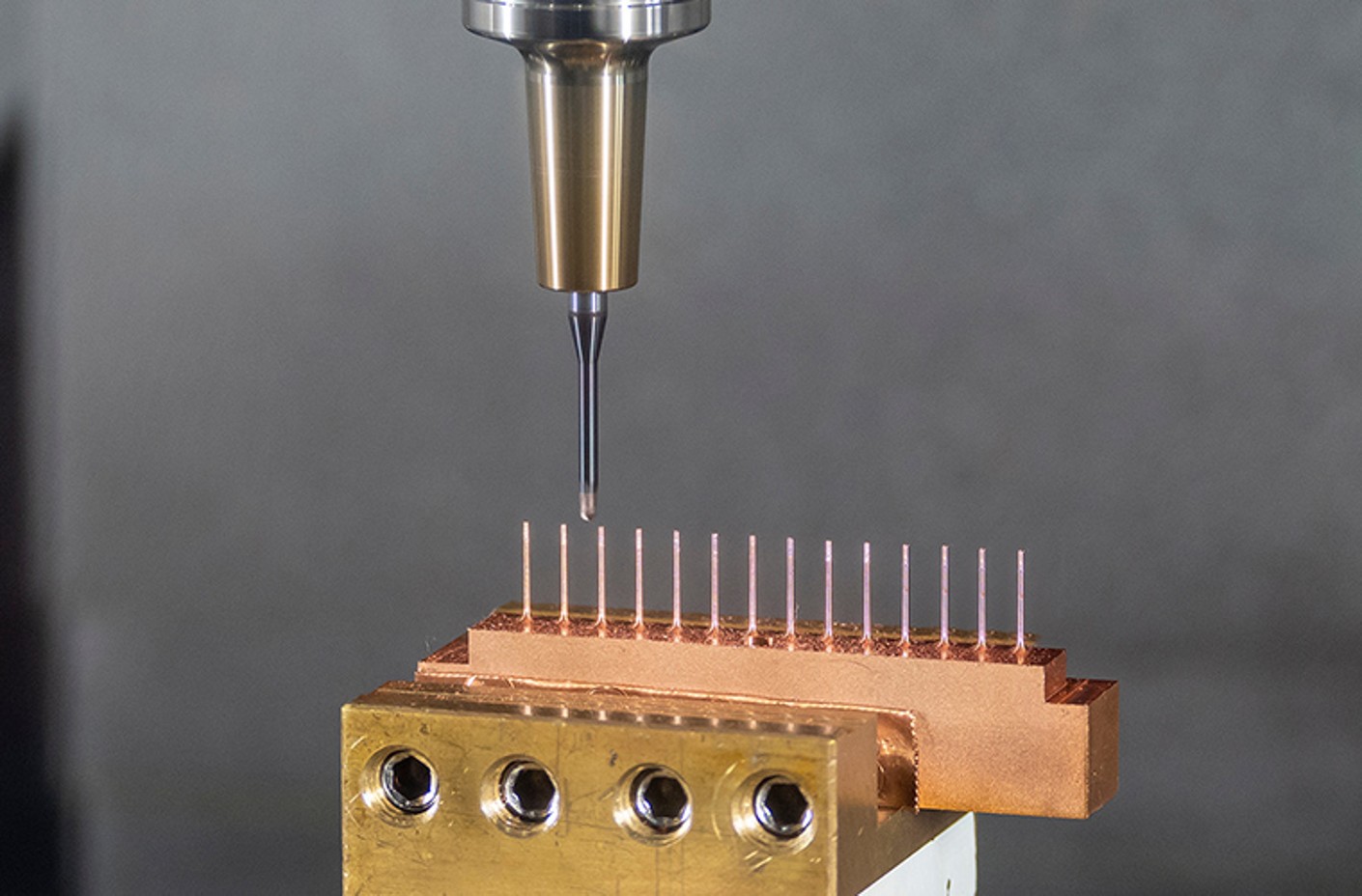

Měď – není všechno zlato, co se třpytí

Při práci s mědí se obzvláště snadno obrábějí slitiny, které obsahují Zn, Sn, Al a Si. Při obrábění budete těžit zejména z příznivého tvaru třísky.

Důležité: ještě kratší třísky můžete vyrobit použitím slitiny mědi a zinku, která obsahuje více než 37 % zinku. Tyto slitiny nabízejí snížení houževnatosti se zvyšující se tvrdostí. Slitiny mědi a zinku jsou známé jako „niklové stříbro“. Používají se například k výrobě matematických rýsovacích přístrojů a pro přesnou mechaniku.

Tip: v průmyslu se slitiny mědi většinou klasifikují pomocí „indexu obrobitelnosti“. V Evropě působí jako referenční materiál olovem legovaná automatová mosaz CuZn39Pb3 s indexem obrobitelnosti 100.

Definice: index obrobitelnosti je index produktivity, které lze dosáhnout materiálem v sériové výrobě, vyjádřený jako přímé srovnání s jiným materiálem.

Příslušné indexy poskytuje Německý institut pro výzkum mědi (Deutsches Kupferinstitut Berufsverband e.V.). Obrobitelnost ovlivňují následující faktory:

- Životnost nástroje

- Tvorba třísek

- Řezné síly

- Kvalita povrchu

Kde frézovací destičky s kruhovými segmenty překonávají frézu s plným rádiem a kulovou frézu

Moderní výrobu forem definují dva faktory: přesnost a výkon. Při výrobě nástrojů a forem vše závisí na tom, jak dobře vy coby specialista nebo mistr řemesla dokážete řídit tyto dvě hodnoty při hrubování nebo dokončování – zejména při provádění složitých typů frézování volných tvarů. Chtěli byste nahradit nebo navázat na své zavedené frézy s plným rádiem a kulové frézy novými technologiemi? V tom případě vás mohou zajímat nově vyvinuté procesy jako Parabolic Performance Cutting – zkráceně PPC frézování – a vrtání hlubokých děr, které nabízejí nové a především efektivnější možnosti. Pokud kromě přesnosti a výkonu potřebujete také dosáhnout vysoké rychlosti úběru kovu nebo čelíte výzvě v podobě vrtání křížových děr nebo provádění stohového vrtání, pak je pro vás ideální metoda vrtání hlubokých děr. Ať už se jedná o toleranci vyvrtaného otvoru, tvarovou a polohovou přesnost nebo kvalitu povrchu – všechny tyto hodnoty budete mít plně pod kontrolou.

Rychlé přebroušení

Váš výběr obráběcí technologie má zásadní vliv na to, jak hospodárně můžete jako vedoucí výroby při výrobě forem plnit své úkoly a jak hospodárně můžete vyrábět své nástroje. Tato technologie musí být aktuální, aby vyhovovala rostoucím požadavkům na přesnost rozměrů a kvalitu povrchu a požadavkům na krátké doby obrábění. A některé věci zkrátka nelze ignorovat. Velmi důležité jsou dnes aspekty, jako je tepelná robustnost nebo dynamika os, stejně jako odolnost proti statickému a dynamickému rušení. Stejně důležité jsou povrchová úprava, geometrie a povlakování.

Pokud chcete nadále chcete používat přebroušení původního výrobce s původní geometrií a povlakováním, pak je pro vás náš servis přebroušení tou správnou volbou.