Le respect des cotes est impératif : les défis à relever dans la fabrication d’outils et de moules

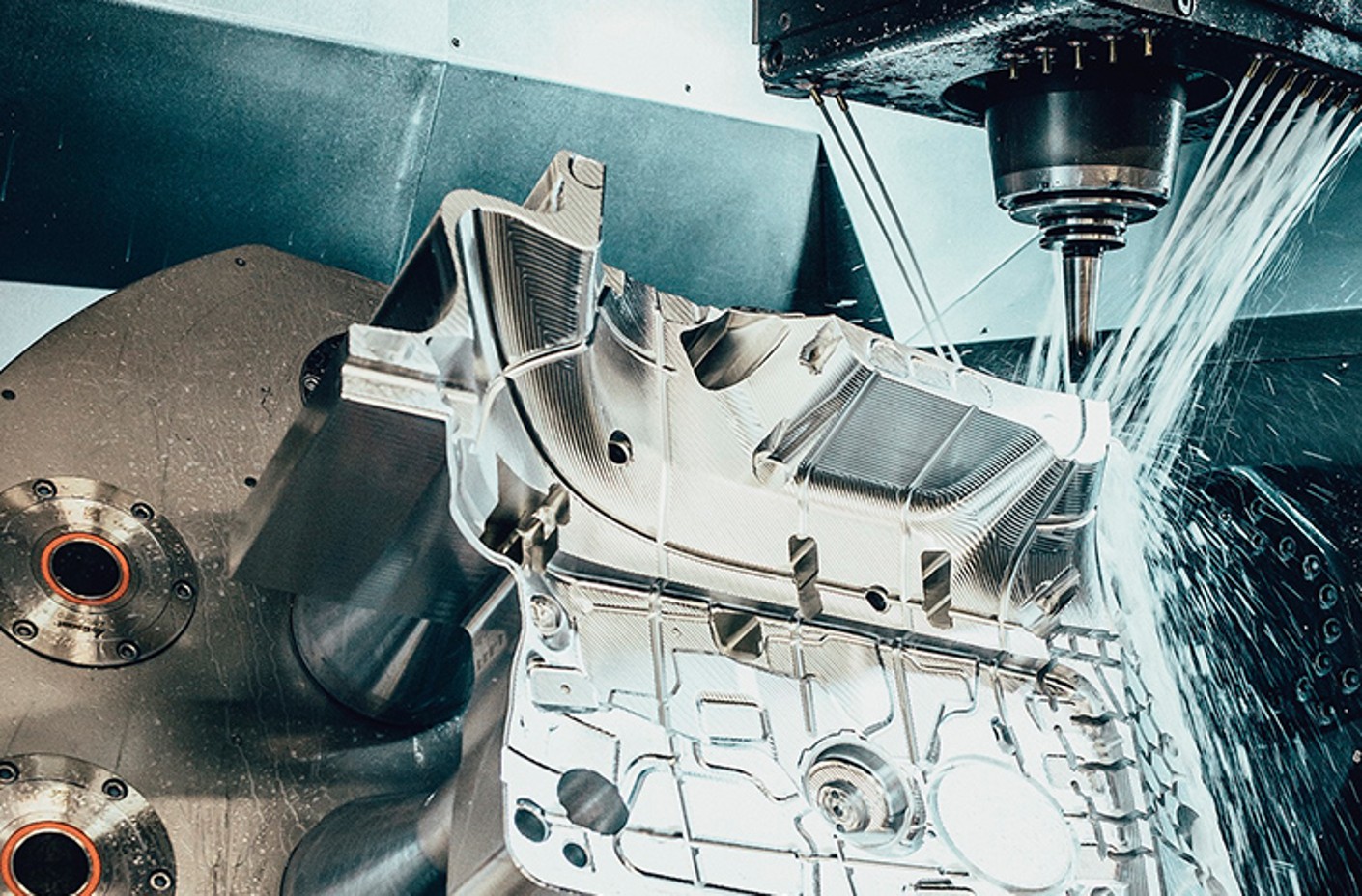

En tant que directeur de production ou métallurgiste expérimenté dans le secteur de la fabrication d’outils et de moules, vous avez certainement vous aussi constaté une complexité croissante des spécifications de conception et des formes des pièces. Les clients n’attendent toutefois pas seulement des ajustements précis et une qualité d’état de surface optimale. Tout aussi important pour eux est l’assurance de pouvoir reproduire à tout moment des résultats parfaits et ce, de manière efficace ! Vous trouverez ici les principaux faits concernant les défis à relever dans la fabrication d’outils et de moules : familiarisez-vous avec les principaux matériaux et détails techniques et informez-vous sur les travaux préparatoires et l’importance des méthodes d’usinage les plus modernes telles que le procédé PPC (Parabolic Performance Cutting) et le perçage profond.

Un facteur d’influence agit rarement seul : comment maîtriser les paramètres

Pour réussir chacune des étapes de votre processus, vous avez besoin de deux choses : connaître la stratégie d’usinage la mieux adaptée à une demande spécifique du clientetposséder un large assortiment d’outils de qualité et durables. Si ces conditions sont remplies, votre travail sur les outils, les géométries simples et les formes 3D hautement complexes aura la même efficacité, quel que soit le type d’usinage, qu’il soit dur ou tendre. Fraisez et percez parfaitement, serrez solidement et meulez au micromètre près.

En choisissant les bons outils, vous améliorez vos chances d’obtenir :

- Des données de coupe fiables

- Une meilleure évacuation des copeaux

- Une plus longue durée de vie et donc un élargissement des marques d’usure

- Un plus grand choix de longueurs de fraisage

- Une amélioration de la qualité d’état de surface

- Une réduction des temps de fonctionnement

- Une harmonisation des valeurs mesurées affichées

Faites-nous confiance pour un serrage solide de vos pièces

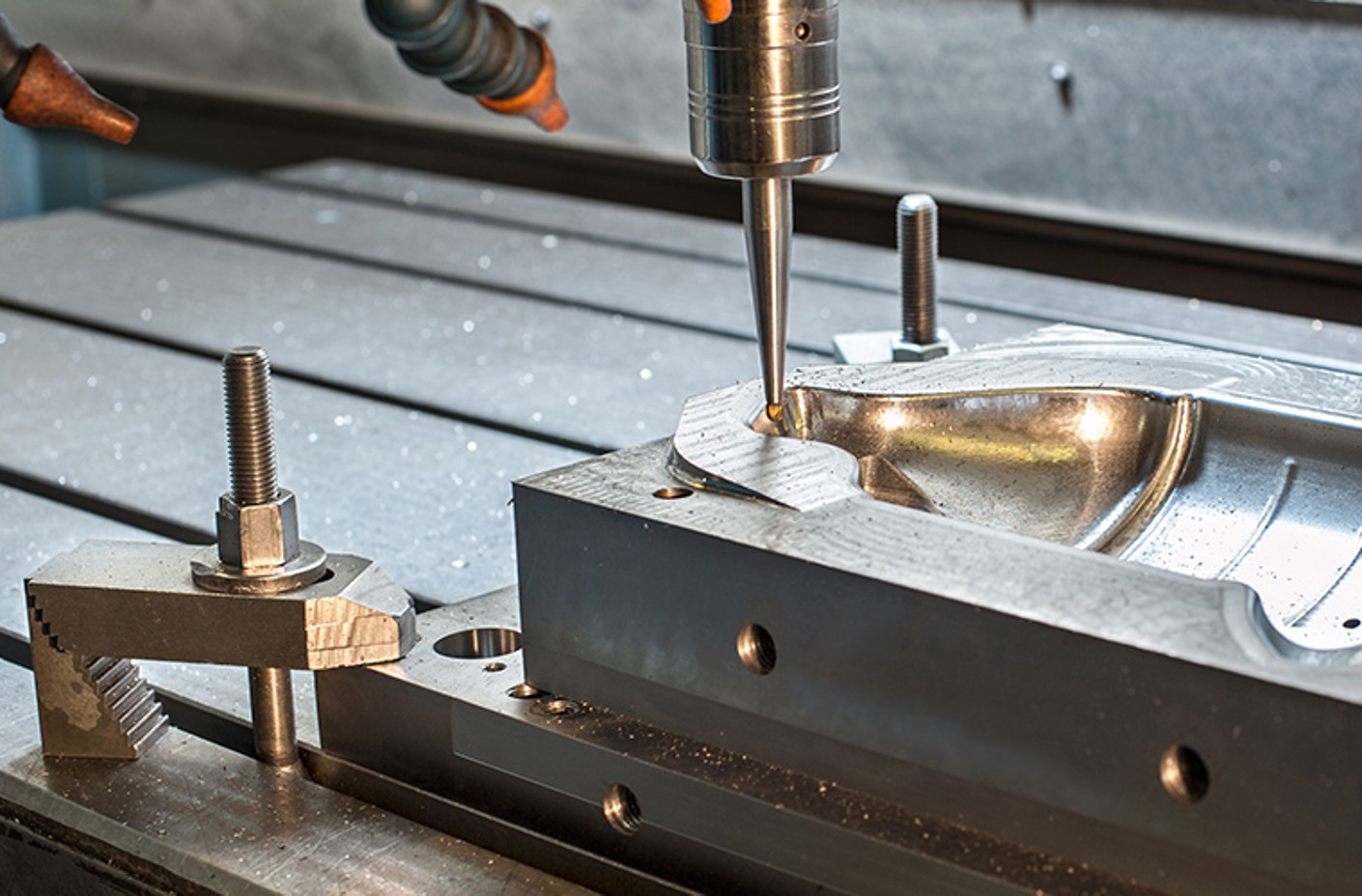

Les éléments normalisés sont utiles : ils sont capables de répondre aux exigences spécifiques rencontrées dans la fabrication d’outils et de moules. Pour obtenir une transmission optimale de la force, il est nécessaire de fixer solidement la pièce brute à usiner et/ou le matériau et l’outil. Le principal obstacle est la géométrie complexe de l’outil. Elle nécessite souvent des serrages et des desserrages répétés de la pièce brute pour garantir la précision de la forme finale de l’outil à l’issue des processus de fraisage et perçage.

Qu’il s’agisse de machines multitâches comme les centres de tournage et de fraisage ou de systèmes de serrage d’outils à cône polygonal ou cône creux avec face d’appui, plus votre porte-outils présente des tolérances faibles, plus il est facile d’éviter les erreurs d’angle et de hauteur.

Les porte-outils suivants sont disponibles :

- Mandrins coniques

- Porte-outils à cône creux (HSK)

- Mandrins coniques avec face d’appui / porte-outils à double contact

- Systèmes d’outils MTM

- Systèmes de serrage d’outils à cône polygonal

Tout est une question d’inclinaison : les porte-outils qui offrent les meilleurs résultats

Pour les mandrins Weldon aussi, un aspect peut avoir un impact positif sur la qualité de la pièce brute et la durée d’usinage. En utilisant, par exemple pour le fraisage (ébauche et finition), un mandrin porte-fraises avec méplat de serrage incliné (mandrin Whistle-Notch) au lieu d’un mandrin porte-fraises avec méplat d’entraînement latéral (mandrin Weldon), vous pouvez réaliser des perçages encore plus précis. La perte de longueur due au réaffûtage frontal des forets peut être corrigée par un réglage axial de la longueur dans le porte-outils. Pour maîtriser des tâches d’usinage difficiles (fraisage TPC), le mandrin de fraisage Performance est idéal en tant qu’évolution du mandrin porte-fraises, pour sa sécurité d’extraction et son action anti-vibratoire, en plus d’être particulièrement facile à manipuler.

Outre les mandrins porte-fraises, il existe d’autres mandrins porte-outils :

- Mandrins expansibles hydrauliques

- Mandrins à pinces ER de précision Centro P

- Mandrins de frettage

Pour travailler sur des plaques relativement simples, les techniques suivantes conviennent :

- Serrage magnétique

- Technique du vide

- Serrage à point zéro

- Utilisation d’une plaque de montage

Pourquoi nous aimons être très directs : serrage sur la plaque

Pour les travaux qui permettent un serrage direct de la plaque sur la table de la machine, les étaux plaqueurs latéraux ou à griffes constituent un choix judicieux. Si vous travaillez principalement sur des centres d’usinage et des fraiseuses, les étaux haute pression, les étaux autocentrants et les étaux machines rendent de précieux services. Par ailleurs, lors du choix de la technologie adaptée, tenez toujours compte des tâches de programmation. En tant que contremaître dans le secteur de la fabrication d’outils et de moules, la solution retenue n’est vraiment avantageuse que si le procédé et la programmation bénéficient de la même efficacité.

Si vous souhaitez accélérer l’ensemble du processus en tenant compte de tous les serrages nécessaires, contactez nos experts qui vous expliqueront toutes les possibilités techniques.

Pourquoi tous les débuts ne sont pas forcément difficiles : conseils en matière de matériaux

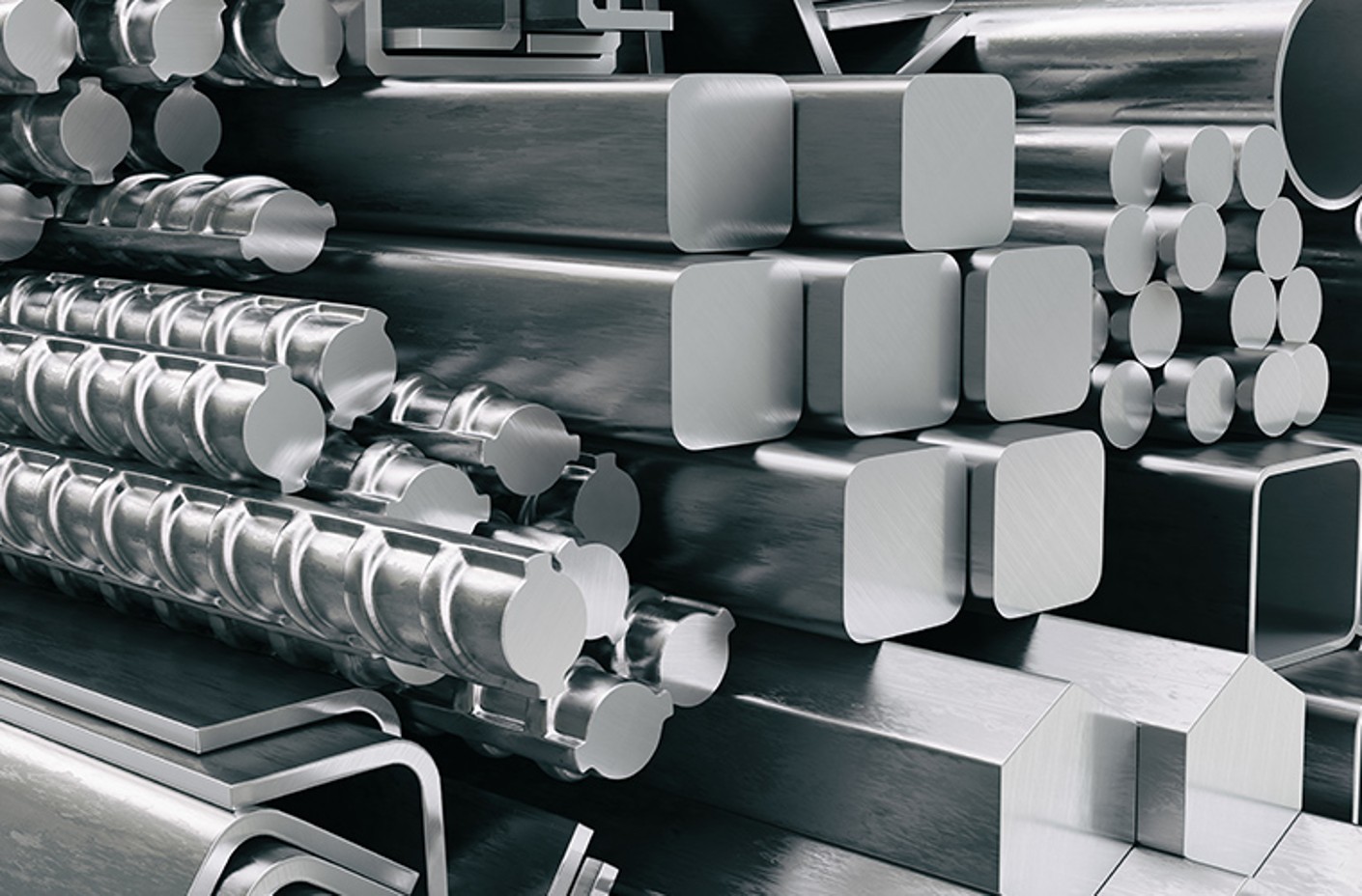

Tous les aciers ne sont pas identiques, vérifiez soigneusement cet aspect !

Pour votre travail en tant que contremaître ou ouvrier qualifié dans la fabrication d’outils

et de moules, les facteurs importants sont :

- la teneur en alliage de votre acier

- l’éventuel traitement thermique

Connaissances indispensables sur l’acier dans la fabrication d’outils et de moules :

- Aciers inoxydables austénitiques : faciles à usiner.

- Super-austénitiques : extrêmement difficiles à usiner

- Aciers inoxydables ferritiques : tendance à coller, mais faciles à usiner sur le plan mécanique

- Aciers inoxydables martensitiques : usinage variable en fonction du prétraitement (recuit ou trempé)

- Aciers inoxydables austéno-ferritiques (aciers duplex) : extrêmement résistants à la traction et à la chaleur, mais difficiles à usiner

Facilitez-vous la tâche et passez à l’aluminium ou aux alliages d’aluminium

Si vous avez le choix, de nombreux arguments plaident en faveur de l’aluminium. D’une manière générale, ce matériau léger est facile à usiner. Par rapport à un acier de même résistance, l’aluminium nécessite des efforts de coupe moindres dans votre travail quotidien. En tant que métallurgiste expérimenté, vous savez que la forme des copeaux joue un rôle central en raison de la possibilité d’un volume relativement élevé de copeaux. La forme des copeaux dépend du matériau proprement dit, mais aussi des conditions de coupe et de la géométrie de l’outil. Si la durée de vie est un critère important dans votre processus de travail, les outils en acier rapide (HSS) et en carbure conviennent parfaitement pour l’usinage des alliages d’aluminium de corroyage.

Attention :

- L’aluminium pur et les aluminiums de corroyage trempants à l’état tendre ont souvent tendance, notamment à des vitesses de coupe faibles, à former des arêtes rapportées ou des copeaux détachés de celles-ci. Cette situation peut avoir pour conséquence une qualité d’état de surface insatisfaisante.

- Du point de vue de l’usinabilité, les fontes d’aluminium sans silicium se situent à peu près au même niveau que les aluminiums de corroyage correspondants.

- Les alliages de fonderie Al-Si trempants et hypoeutectiques sont moins faciles à usiner. Cette caractéristique augmente avec la teneur en Si. Les carbures sont ici tout à fait appropriés.

- Pour les alliages de fonderie Al-Si hypereutectiques, utilisez au mieux des carbures ou des outils diamantés polycristallins. Attention : les particules de Si grossières dans la structure de base relativement dure diminuent nettement la durée de vie de l’outil.

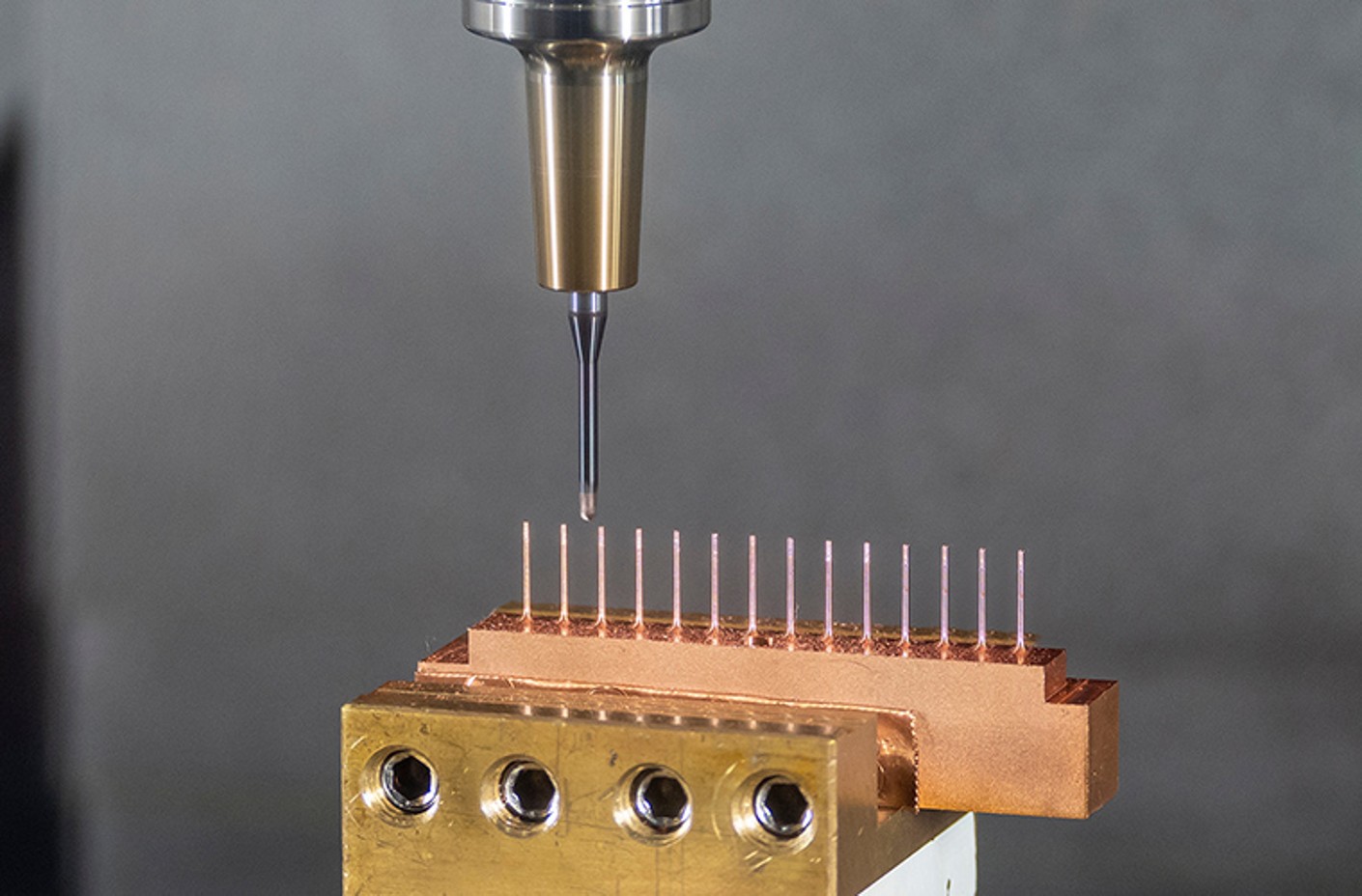

Cuivre : tout ce qui brille n’est pas or...

Lors de l’usinage du cuivre, les alliages à base de Zn, Sn, Al et Si sont particulièrement faciles à usiner. Vous bénéficiez alors surtout d’une forme de copeau favorable lors de l’usinage mécanique.

Attention : vous pouvez obtenir des copeaux encore plus courts en optant pour un alliage cuivre-zinc contenant plus de 37 % de zinc. On observe alors une diminution de la ténacité avec une augmentation parallèle de la dureté. Les alliages cuivre-zinc sont appelés "maillechorts". Ils sont notamment utilisés dans la fabrication d’outils de traçage ou en mécanique de précision.

Conseil : dans l’industrie, les alliages de cuivre sont généralement classés selon leur indice d’usinabilité. En Europe, le laiton de décolletage au plomb CuZn39Pb3 fait office de matériau de référence, avec un indice d’usinabilité de 100.

Définition : l’indice d’usinabilité permet de mesurer la productivité qu’il est possible d’atteindre avec un matériau dans la fabrication en série en comparaison directe avec un autre matériau.

L’Institut allemand du cuivre (Deutsches Kupferinstitut) et les fabricants de matériaux publient les indices correspondants. Les paramètres suivants ont une incidence sur l’usinabilité :

- Durée de vie

- Formation de copeaux

- Forces d’usinage

- Qualité d’état de surface

Où les fraises à segment circulaire peuvent en remontrer aux fraises à bout hémisphérique

Le secteur moderne de fabrication de moules est défini par deux aspects : la précision et les performances. Dans la fabrication d’outils et de moules, tout dépend de la façon dont les ouvriers et les contremaîtres maîtrisent ces deux paramètres au stade de l’ébauche, mais aussi de la finition, notamment pour les formes libres complexes ! Vous aimeriez également remplacer ou compléter vos fraises à bout sphérique existantes par de nouvelles technologies ? Pour cela, de nouveaux procédés tels que le Parabolic Performance Cutting, également appelé fraisage PPC, ou encore le perçage profond offrent des possibilités nouvelles, mais surtout plus efficaces. Si, outre la précision et les performances, vous souhaitez atteindre des volumes de copeaux élevés ou si vous devez réaliser perçages transversaux ou des perçages de paquets, le perçage profond est une bonne solution. Il vous permet de maîtriser parfaitement les tolérances de trou de perçage, de forme et de position ainsi que la qualité d’état de surface.

Un réaffûtage rapide

Vos performances économiques en tant que directeur de production dans le domaine de la fabrication de moules et la rentabilité de votre activité de fabrication d’outils dépendent principalement des machines utilisées. Elles doivent être modernes pour répondre aux exigences croissantes en matière de précision et de qualité d’état de surface, ainsi qu’à la demande de réduction des délais d’usinage. Il est évident que des aspects tels que la robustesse thermique, la dynamique des axes, mais aussi l’immunité statique et dynamique sont désormais des arguments centraux. Le tranchant, la géométrie et le revêtement sont tout aussi pertinents.

Pour continuer à bénéficier de l’affûtage d’origine avec la géométrie d’origine et le revêtement d’origine, notre service de réaffûtage est incontournable.